Von Forschern, die Brücken drucken

Schweisstechnik

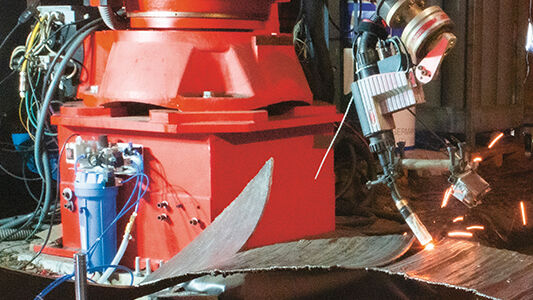

Am Mittwoch, 30. Oktober 2019, erreichten die Wissenschaftler des Forschungsprojekts «AM Bridge 2019» der TU Darmstadt einen Meilenstein: den Schluss der ersten vor Ort additiv gefertigten Stahlbrücke. Möglich machte das die Cycle-Step-Variante des CMT-Schweissprozesses (Cold Metal Transfer) von Fronius Perfect Welding.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Der 3D-Druck ist aktuell eine der spannendsten Technologien und hält zunehmend Einzug in die industrielle Fertigung. Im Bauwesen steckt er jedoch noch in der Experimentierphase. Das Institut für Stahlbau und Werkstoffmechanik (IFSW) der TU Darmstadt verfügt über zwei Schweissroboter, mit denen die Wissenschaftler verschiedene Möglichkeiten der additiven Fertigung im Stahlbau erforschen können. Angespornt durch eine niederländische Firma, die mithilfe von Robotern eine Brücke in einer Industriehalle baut, tüftelten die wissenschaftlichen Mitarbeiter Christopher Borg Costanzi, Maren Erven und Thilo Feucht an einem Konzept, das den Druck auskragender Brücken direkt über fliessendem Gewässer erlaubt. «Die bisher gedruckten Brücken wurden immer vertikal hergestellt, weil das flüssige Schweissgut sonst heruntertropft. Unser Verfahren erlaubt es dagegen, im Schrägen zu drucken», erklärt Thilo Feucht.

Steuerbare Pausenzeit zwischen den Schweisszyklen

Bei der Suche nach einem geeigneten Prozess für den horizontalen Materialauftrag stiessen die drei Wissenschaftler auf die Variante CMT Cycle Step von Fronius. «Diese erlaubt den Forschern, nicht nur die Anzahl der Einzeltropfen, sondern auch die Pausenzeit zwischen den Schweisszyklen exakt zu steuern», erklärt Ingo Pfeiffer, Regionaler Vertriebsleiter bei Fronius Deutschland. Die Pausenzeiten sind gerade für das horizontale Auftragsschweissen wichtig, da sie jedem Schweisspunkt ausreichend Zeit zum Abkühlen geben. In Kombination mit dem aktiven Schutzgas – in diesem Fall eine Mischung aus Argon und CO2 – ist das Ergebnis eine wärmereduzierte Schweissraupe mit einem hohen Mass an Reproduzierbarkeit.

Eingebunden ist der CMT Cycle Step in das WAAM-Verfahren (Wire + Arc Additive Manufacturing), bei dem die Drahtelektrode als Druckmaterial dient. Mit diesem Verfahren lassen sich auch grosse Bauteile drucken.

Temperaturunterschiede führen zu Verzug

Die Brücke in Darmstadt hat eine Spannweite von etwa 2,80 Metern. Sie wird im fertigen Zustand 1,50 Meter breit sein und rund 220 Kilogramm wiegen. Theoretisch schafft der Schweissroboter, die Brücke um einen Meter pro Woche wachsen zu lassen, wenn keine Probleme auftreten würden. «Doch die gehören dazu», erklärt Fachgebietsleiter Professor Dr.-Ing. Jörg Lange. «Es ist ja schliesslich Forschung. Würde alles klappen, wäre es Engineering.» Die Herausforderungen lagen unter anderem in den grossen Temperaturunterschieden, die zum Bauteilverzug führten, sowie in der Wahl der richtigen Schweissparameter.