Kontamination des Schutzgases vermeiden

SCHWEISSEN

Fehler bei der Schweisstechnik können die Qualität der Schweissnaht mindern. Sie sind häufig auf das Equipment zurückzuführen, das eine Verunreinigung des Schutzgases auf dem Weg von der Gasflasche zum Lichtbogen verursachen kann. Dies wird hier am Beispiel des Lichtbogenschweissens beleuchtet. Die meisten der aufgeführten Kontaminationsquellen können durch einfache Massnahmen beseitigt werden.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

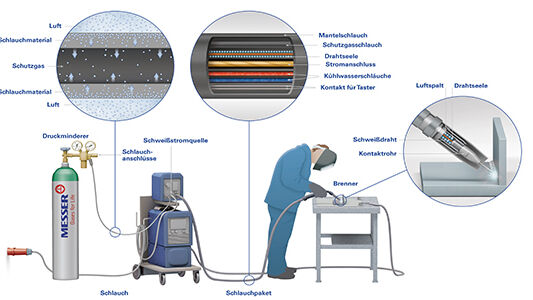

Bei allen Schweissprozessen muss das Auftreten unerwünschter Gase wie etwa Sauerstoff oder Stickstoff sowie Feuchtigkeit an der Schweissstelle vermieden werden. Eine Kontamination des Schweissgases kann zu Poren, Rissen oder Anlauffarben führen und somit die Schweissung unbrauchbar machen. Mögliche Ursachen für eine Verunreinigung können Einflüsse aus der unmittelbaren Umgebung, zum Beispiel Luft, Öle oder Fette, sowie Zusatz- und Hilfsstoffe sein. Beim Schutzgasschweissen wird sehr häufig das Schutzgas als Fehlerquelle ausgemacht. In der Regel befinden sich jedoch keine Verunreinigungen in der Gasflasche. Sie gelangen erst auf dem Weg zur Schweissstelle in das Schutzgas. Nachfolgend werden typische Kontaminationsquellen auf dem Weg zur Schweissstelle aufgeführt und gängige Lösungen zu deren Beseitigung vorgestellt.

Allgemeine Fehlerquellen

Vor dem Schweissprozess befindet sich Luft im Druckminderer und in den Leitungen zur Schweissstelle. Sie verunreinigt das Schweissgas gerade zu Beginn des Schweissprozesses. Eine ausreichende Spülung ist vor allem nach grösseren Schweisspausen und nach einem Wechsel des Schweissequipments notwendig.

Ein kurzzeitig erhöhter Schutzgasdurchfluss unterstützt die Reinigung des mit Luft gefüllten Schlauchpakets und verhindert die Bildung von Poren zu Beginn der Schweissnaht. Durch zusätzliches Equipment kann dieser erhöhte Schutzgasdurchfluss unterdrückt werden. Um eine Verunreinigung zu vermeiden, sollte der erhöhte Durchfluss jedoch zugelassen werden. Die Anschlussleitung zwischen Druckminderer und Schweissquelle sollte so kurz wie möglich und nicht länger als drei Meter sein, um einen zu hohen Druckstock zu verhindern.

Druckminderer

Bei Druckminderern stellt die Dichtung am 200/300-bar-Anschluss eine häufige Fehlerquelle dar. Sie ist oft aufgrund von Beschädigungen oder Alterung undicht geworden oder fehlt komplett. Abhilfe schafft hier eine regelmässige Überprüfung der Dichtung und gegebenenfalls deren Austausch. Wird das Flaschenventil bei gespannter Membran geöffnet, erfolgt ein Druckstoss auf die Anzeigen des Druckminderers. Diese können so beschädigt werden und als Folge falsche Drücke beziehungsweise Durchflüsse anzeigen. Vor dem Öffnen des Flaschenventils sollte daher die Membran entspannt werden. Siehe Abbildung 1.

Schlauchanschlüsse

Bei Schlauchanschlüssen sollte besonders auf eine dichte Montage geachtet werden. Häufig werden ungeeignete oder falsch montierte Anschlüsse verwendet. Schlauchanschlüsse sollten den Normen EN 560 und EN 561 entsprechen. Siehe Abbildung 2.

Schläuche

Ungeeignete oder veraltete Schläuche führen zu Kontaminationen beim Transport des Schutzgases, die das Schweissergebnis negativ beeinflussen. Es sollten nur Schläuche für Schutzgase eingesetzt werden, die der Norm ISO 3821 oder EN 1327 entsprechen. Schlauchmaterialien können Sauerstoff, Stickstoff oder Feuchtigkeit aus der Umgebungsluft aufnehmen und an das trockene Gas weitergeben. Werden ungeeignete Schlauchmaterialien verwendet, etwa PVC-Schläuche für Druckluft, sind selbst im Neuzustand Verunreinigungen von mehreren hundert ppm zu erwarten. Die Reinheit des Schutzgases ist so nicht mehr sichergestellt. Siehe Abbildung 3. Lesen Sie hierzu auch DVS-Merkblatt 0971.

Schweissstromquelle

Innerhalb einer Stromquelle können Schläuche und Rohre sowie deren Verbindungen undicht werden. Auch hier ist die regelmässige Überprüfung zu empfehlen, die gegebenenfalls durch den Hersteller vorzunehmen ist. Siehe Abbildung 4.

Schlauchpaket

Schlauchpakete werden über eine Kupplung an die Schweissstromquelle oder den Drahtkoffer angeschlossen. Am Anschluss für die Gasführung ist eine Dichtung erforderlich. Häufig ist zu beobachten, dass diese defekt ist oder sogar fehlt. Abhilfe schafft hier eine regelmässige Überprüfung der Dichtung und gegebenenfalls deren Austausch.

In einigen Schlauchpaketen sind ungeeignete oder veraltete Schlauchmaterialien verbaut. Sehr häufig sind dies PVC-Schläuche. Je nach Schweissaufgabe sollten höherwertige Schläuche verwendet werden.

Die im Schlauchpaket eingesetzten Schläuche sind laut Definition Bestandteil des Schweissbrenners und unterliegen somit der EN 60974-7. Kontaktieren Sie daher bei einem Wechsel der Schläuche Ihren Brennerhersteller. Lesen Sie hierzu auch das DVS-Merkblatt 0971.

Über die Drahtführung kann ebenfalls Luft zur Schweissstelle gelangen. Ursache ist hier der Einsatz zu grosser Drahtseelen oder Drahteinlaufdüsen. Für qualitativ gute Schweis-sungen müssen passende Drahtseelen und Drahteinlaufdüsen verwendet werden. Siehe Abbildung 5.