Gewendelte Stahltreppe im Holzmantel

Stahlbau im öffentlichen Raum

In der grosszügigen Eingangshalle des Hotels Hyatt Regency – im «Circle» Zürich – windet sich eine beeindruckende, ellipsenförmige Treppe mit einer Drehung von 230 Grad rund sieben Meter in die Höhe und erschliesst das Obergeschoss. Welche Materialien und Geschichten sich unter der hellen Holzverkleidung verbergen, erläutert der Beitrag.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Stahlbau im öffentlichen Raum

Gewendelte Stahltreppe im Holzmantel

In der grosszügigen Eingangshalle des Hotels Hyatt Regency – im «Circle» Zürich – windet sich eine beeindruckende, ellipsenförmige Treppe mit einer Drehung von 230 Grad rund sieben Meter in die Höhe und erschliesst das Obergeschoss. Welche Materialien und Geschichten sich unter der hellen Holzverkleidung verbergen, erläutert der Beitrag.

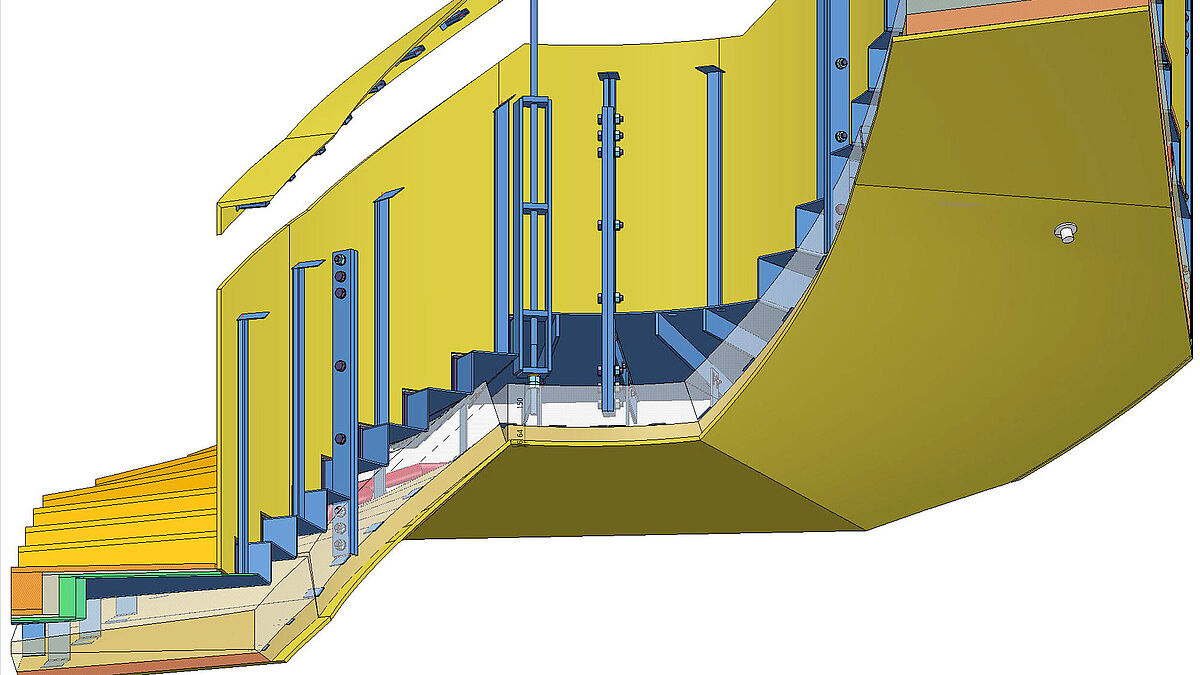

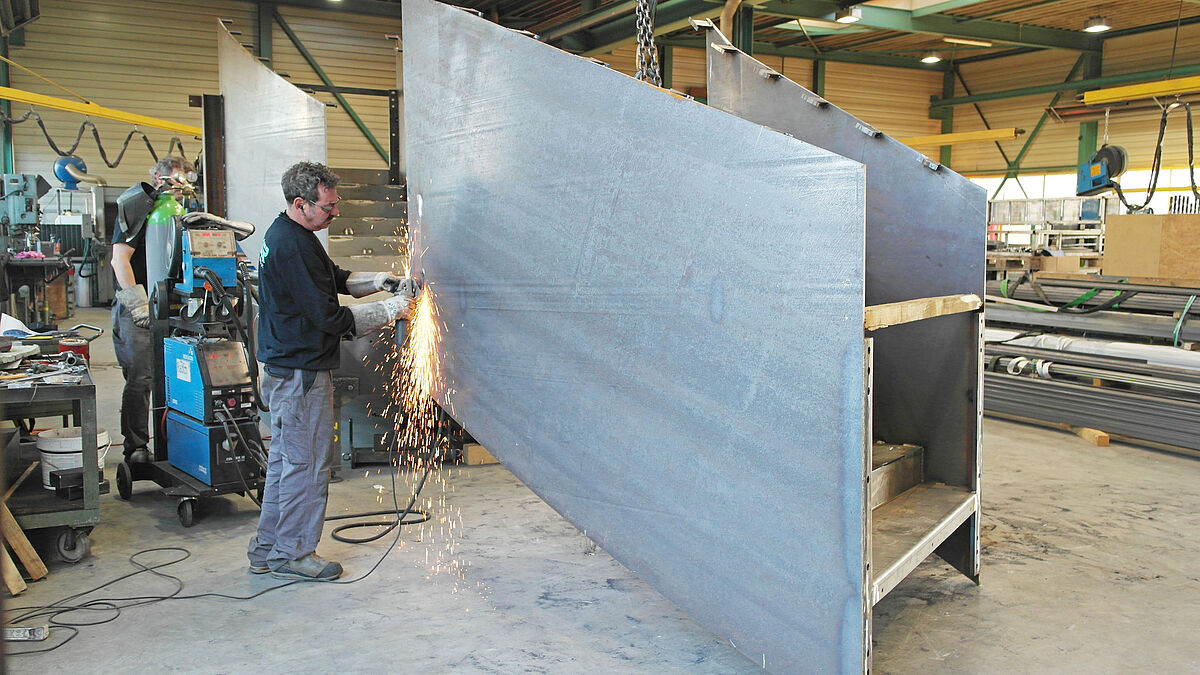

Die Materialien Holz, Metall und Glas scheinen die von Riken Yamamoto gestaltete Eingangshalle zu beherrschen. Sogar der Rahmen des über sechs Meter hohen Bildes an der Wand, das verschiedenste Bäume zeigt, ist aus Holz gefertigt. Doch der Schein trügt, auch Metall und insbesondere Stahl kam zur Anwendung. Der verborgene Kern der Wendeltreppe – die 47 Steigungen aufweist – besteht voll und ganz aus massivem Stahl. Bei rund 20 Metern Lauflinie und einer Höhe von 6,93 Metern wiegt die von der Blaser Metallbau AG geplante, hergestellte und montierte Treppenanlage gut 15 Tonnen. Diese voluminöse Masse beim erwähnten Gewicht durch die Eingangstüre hindurch in den Raum zu transportieren, aufzurichten und zusammenzubauen, erforderte Ideenreichtum und Erfahrung von der Planung bis zur Montage.

Konstruktion und Planung

Im Grundsatz besteht die Treppe aus je einer tragenden Aussen- und Innenwange aus Stahlblech 18 mm. Diese beiden Wangen sind über Z-förmig abgebogene Stahlblechstufen von 6 mm Stärke miteinander verschweisst. Aus produktions- und montagetechnischen Gründen wurde die ganze Treppe in zehn übereinandergestapelte und miteinander verschraubte Einzelelemente aufgeteilt.

Um die vertikale Holzverkleidung, die auch als beleuchtetes Geländer wirkt, anbringen zu können, wurden die beiden Blechwangen auf der Innen- sowie Aussenseite mit entsprechenden Unterkonstruktionen aus Stahlrohren und Stahlblechen bestückt. Daran angebrachte Einhängebeschläge ermöglichten so eine Unsichtbare Befestigung der Holzverkleidung sowie der aus Messing gefertigten Beleuchtungskanäle und auch der hölzernen Handläufe.

Die Treppe ist unten schallgedämmt auf den Boden abgestellt und oben ebenfalls schallentkoppelt an den Betonboden befestigt.

«Die schlichte Wirkung dieser Treppenanlage lässt sie als technisch einfach erscheinen, was etwas trügt», erklärt Rolf Bechtold, verantwortlicher Projektleiter bei der Blaser Metallbau AG, gegenüber der «metall» und konkretisiert: «Das Innenleben – die Stahlkonstruktion – ist hochkomplex. Insbesondere bei der Planung hatten wir sehr viele Komponenten zu berücksichtigen und realisierbare Lösungen zu finden. Die Stückelung auf zehn transportierbare Elemente und deren Verschraubungen forderten uns in Anbetracht der Fertigungstoleranzen genauso wie die Tatsache, dass wir sämtliche einhängbaren Holzverkleidungen im Vorfeld millimetergenau zu planen und zu bestimmen hatten, denn der Lieferant der Holzverkleidung war zu diesem Zeitpunkt noch nicht bekannt.»

Für die Aufnahme der Baumasse kam ein 3D-Laserscanner zur Anwendung. Die generierten Daten wurden dann für eine 3D-Planung aufbereitet. Die wesentlichen Schnitte und konstruktiven Lösungen sind auf 2D-Basis erarbeitet worden.

«Die schlichte Wirkung dieser Treppenanlage lässt sie als technisch einfach erscheinen, was etwas trügt. Das Innenleben – die Stahlkonstruktion – ist hochkomplex.»

Montageablauf

Als sehr speziell und wohl auch einzigartig soll der Montageablauf, der von oben nach unten erfolgte, eigens erwähnt sein: Die objektspezifischen Gegebenheiten erforderten, dass zuerst das oberste Element, das an den oberen Betonboden anschliesst, platziert wurde. Dann folgte das zweite Element, dann das dritte usw. Dass jedes dieser einzelnen Elemente am Zielort schwebend mit Hilfsmitteln gehalten werden musste, bis die komplette, gestapelte Anlage zusammengefügt war, versteht sich von selbst. Hierfür befestigte die Blaser Metallbau AG über Hilfskonstruktionen für jedes Treppenelement einen Kettenaufzug, mit dem das jeweilige Element hochgehievt und an Ort gehalten werden konnte, so lange, bis sämtliche zehn Elemente miteinander verschraubt waren.

Herstellung und Montage erfolgten nach Lean-Grundsätzen

Der ganze Produktions- und Montageprozess wurde von der Blaser Metallbau AG so schlank und so direkt wie möglich gehalten. Dabei orientierten sich die Projektverantwortlichen an den wesentlichen Lean-Grundsätzen – keine Ressourcen zu verschwenden. So wurden beispielsweise die beiden obersten Treppenelemente, welche auch als erste am Bau angeschlagen wurden, zuerst produziert.

Anschliessend folgte die Oberflächenbehandlung, dann der Transport zur Baustelle und die Montage. Während Element 1 und 2 am Objekt hochgehievt und montiert wurden, befanden sich die Elemente 3 und 4 bei der Oberflächenbehandlung und Element 5 und 6 in der Produktion. Es entstand für diese zehn Treppenelemente ein kontinuierlicher Produktions-, Liefer- und Montageprozess, ohne dass Zwischenlagerungen oder Staus im Gesamtprozess entstanden.

Für den Transport der Elemente im «Circle» konstruierte die Blaser Metallbau AG eine spezielle, fahrbare Hilfskonstruktion, die einen ungehinderten und einfachen Transport im Gebäude, durch Türen, Tore und Korridore, ermöglichte. ■

Bautafel

Objekt:

Hyatt Regency Zurich Airport, The Circle

Bauherrschaft:

HRS Real Estate AG, Zürich

Design:

Riken Yamamoto, Yokohama

Treppe und Geländer:

Blaser Metallbau AG, Andelfingen