Maschinen / Technik und Finanzierung

Bearbeitungszentren richtig evaluieren und clever finanzieren

Wer im Metallbau die eigene Wettbewerbsfähigkeit sichern will, kommt um die Frage nach moderner, digital vernetzter Fertigungstechnik kaum herum. Ein Bearbeitungszentrum kann enorme Effizienzgewinne bringen – vorausgesetzt, die Entscheidung basiert auf einer fundierten Analyse. Dieser Fachbeitrag zeigt, welche Evaluationskriterien wirklich zählen und welche Finanzierungsmöglichkeiten Unternehmen haben.

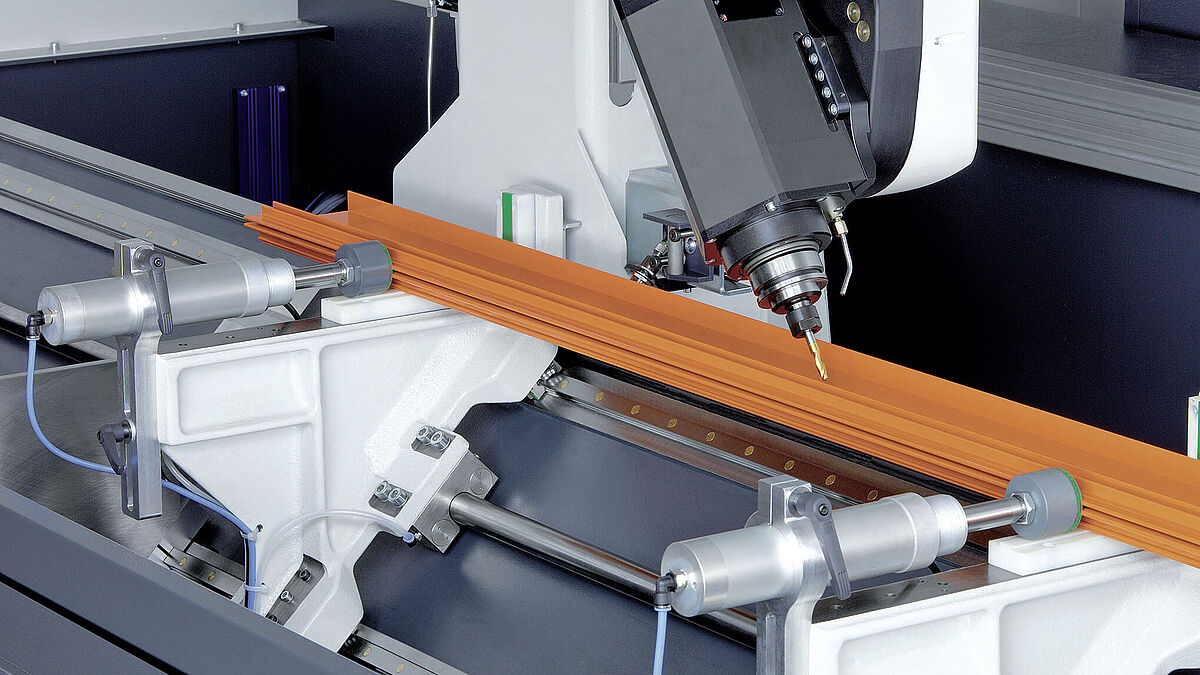

Der Markt für Fenster-, Türen- und Fassadenkonstruktionen wandelt sich rasant. Präzision, Wiederholgenauigkeit und Prozesssicherheit sind heute nicht nur Qualitätsmerkmale, sondern entscheidende Wettbewerbsfaktoren. Moderne Bearbeitungszentren sind deshalb CNC-gesteuert, mehrachsig und auf flexible Variantenfertigung ausgelegt.

Wesentliche Auswahlkriterien sind die Bandbreite der Bearbeitung (Sägen, Fräsen, Bohren, Stanzen, Gewinden, Nieten etc.), die Leistungsfähigkeit der Spindel sowie die Anzahl der Achsen. Für komplexe Geometrien oder die beidseitige Profilbearbeitung können Maschinen mit vier oder fünf Achsen klare Vorteile bieten. Auch die Grundstruktur zählt: Ein massives Maschinenbett und hohe Steifigkeit sichern konstante Präzision, selbst bei anspruchsvollen Schnittkräften.

Technische Aspekte

Materialkompatibilität und Automatisierbarkeit

Ein Bearbeitungszentrum muss exakt zum Profilmaterial passen. Aluminium lässt sich relativ leicht bearbeiten, während Stahl- oder Edelstahlprofile höhere Anforderungen an Leistung, Werkzeuge und Maschinenbau stellen. Entsprechend wichtig ist die Abstimmung von Mechanik, Steuerung und Werkzeugtechnologie.

Parallel steigt der Anspruch an Automatisierung. Vollautomatische Zentren ermöglichen einen mannarmen Betrieb, reduzieren Fehler und erhöhen die Prozesssicherheit. Entscheidend ist zudem die Flexibilität beim Umrüsten auf verschiedene Profilsysteme – ein Muss für Betriebe, die mit mehreren Systemgebern arbeiten.

Softwareintegration und digitale Durchgängigkeit

Ohne durchgängige CAD-/CAM-Integration bleiben Potenziale ungenutzt. Die Anbindung an gängige Branchenlösungen wie LogiKal, Orgadata, Janisoft oder SchüCal etc. ist heute Standard. Über ERP-Systeme lassen sich zudem Prozesse vernetzen, Maschinenzustände auswerten und Wartungen vorausschauend planen.

Im Zuge von Industrie 4.0 sind Maschinenvernetzung, Fernwartung und Datenauswertung echte Produktivitätshebel. Dabei darf die Cybersicherheit nicht vergessen werden – besonders wenn Maschinen mit externen Schnittstellen und Clouddiensten arbeiten.

Kosten, ROI und betriebliche Voraussetzungen

Ein Bearbeitungszentrum bedeutet eine substanzielle Investition. Neben dem Anschaffungspreis sind Energiekosten, Werkzeugverschleiss, Wartung und Schulungen zu kalkulieren. Der Return on Investment ergibt sich aus verkürzten Fertigungszeiten, geringeren Ausschussquoten und produktiverem Personaleinsatz. Ebenso wichtig sind räumliche und infrastrukturelle Aspekte: ausreichend Stellfläche, Bodenbelastbarkeit, Strom- und Druckluftversorgung sowie logistische Überlegungen wie Warenfluss und Materiallager.

Menschen, Prozesse und Organisation

Trotz hoher Automatisierung bleibt der Mensch zentrale Erfolgsgrösse. CNC-Anlagen erfordern qualifiziertes Personal, das Maschinen und Software gleichermassen versteht. Schulungskonzepte, Supportleistungen und Stellvertretungsregelungen sollten frühzeitig definiert werden. Auch interne Abläufe verändern sich: Die Produktion wird digitaler und transparenter. Change Management (Strukturierter Umgang mit Veränderungsprozessen) ist daher fester Bestandteil der Einführung.

Sicherheit und rechtliche Anforderungen

Alle Maschinen müssen CE-konform sein und den Vorgaben der Maschinenrichtlinie entsprechen. Auch Arbeits-, Gesundheits- und Umweltschutz sind zu berücksichtigen, inklusive möglicher Lärmschutzmassnahmen oder Anforderungen an Absaugung und Emissionskontrolle.

Finanzierungsmöglichkeiten

Innenfinanzierung und klassische Kredite

Viele Betriebe setzen auf Selbstfinanzierung über Rücklagen oder laufenden Cashflow. Das stärkt die Unabhängigkeit, bindet aber Liquidität. Alternativ bieten Banken Investitionskredite mit festen Laufzeiten, oft zwischen fünf und zehn Jahren. Diese Form eignet sich, wenn Eigentum an der Maschine gewünscht ist und stabile Cashflows vorhanden sind.

Leasing als flexible und nachhaltige Alternative

Leasing hat sich für Investitionsgüter etabliert – gerade im Maschinenbau. Die Leasinggesellschaft übernimmt die Anschaffung, das Unternehmen zahlt planbare Monatsraten und schont Eigenkapital sowie Bilanz. Besonders attraktiv: Leasing erleichtert den Zugang zu energieeffizienten und ressourcenschonenden Technologien, deren Kaufpreis oft hoch ist. Zudem ermöglicht die Wiederverwendung von Maschinen nach der Erstnutzung eine bessere Ökobilanz, da sie nicht sofort ersetzt oder verschrottet werden müssen. Unternehmen können so moderner fertigen, ohne langfristig Kapital zu binden.

Hybride Modelle und TCO-Betrachtung

Kombinationen aus Krediten, Leasing und Eigenmitteln sind allenfalls auch möglich – je nach Strategie und Liquiditätsbedarf. Dabei sollte stets der Total Cost of Ownership herangezogen werden: Neben Kaufpreis oder Leasingrate zählen Wartungskosten, Ersatzteile, Energie, Zinsen und der zu erwartende Restwert.

Finanzierer verlangen in der Regel ein solides Investitionsdossier: Nutzungsplan, Business Case, Cashflow-Prognosen und Aussagen zur Rentabilität. Gerade bei hohen Investitionssummen ist die Qualität dieses Dossiers entscheidend.

Fazit

Ein Bearbeitungszentrum ist weit mehr als eine technische Anschaffung. Es ist ein strategischer Baustein für die Zukunftsfähigkeit eines Metallbaubetriebs. Wer technische, digitale, wirtschaftliche und organisatorische Faktoren sorgfältig prüft und passende Finanzierungslösungen nutzt, schafft die Grundlage für effiziente, präzise und nachhaltige Produktion – und damit für langfristigen Erfolg im modernen Metallbau. ■