Wenn das Blech federt

Blechbearbeitung / Interview

Mit moderner Biegetechnik und der entsprechenden Sensorik kann man die Rückfederung während des Biegens gut in den Griff bekommen. Blechprofi Dr. Burkhard Heller von Trumpf weiss im Interview, worauf es dabei ankommt.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Blechbearbeitung / Interview

Wenn das Blech federt

Erstveröffentlichung M&T Metallhandwerk & Technik

Mit moderner Biegetechnik und der entsprechenden Sensorik kann man die Rückfederung während des Biegens gut in den Griff bekommen. Blechprofi Dr. Burkhard Heller von Trumpf weiss im Interview, worauf es dabei ankommt.

Herr Heller, im Metallbau wird häufig Blech gebogen. Welche Rolle spielt dabei das Thema Rückfederung?

Unter Rückfederung wird der Effekt verstanden, dass bei einem umgeformten Blech nach Wegnahme der äusseren Last, also zum Beispiel durch Zurückfahren des Biegestempels, das Blech um bis zu mehreren Winkelgrad «zurückfedert». Ein rein elastisch gebogenes Blech federt sogar in seine Ausgangslage zurück. Die Rückfederung stellt somit neben anderen Einflussfaktoren wie Chargenschwankungen und Blechdickenänderungen eine prominente Störgrösse auf den Biegeprozess dar.

Von welchen Faktoren hängt der Grad der Rückfederung ab?

Die Rückfederung hängt unter anderem von Material und Blechdicke sowie deren blechchargenbezogenen Schwankungen, vom Zielwinkel der Biegung, aber auch von der Geometrie der durch die eingesetzten Werkzeuge definierten Umformzone, charakterisiert durch den Biegeradius, und nicht zuletzt vom Biegeverfahren ab.

Wie kann man auf diese Faktoren Einfluss nehmen beziehungsweise sie berücksichtigen?

Beim klassischen Prägebiegen kann der Grad der Rückfederung durch Aufbringung von Druckspannungen reduziert werden. Wesentlich häufiger zum Einsatz kommen aber Verfahrensvarianten des Freibiegens. Die Rückfederung wird in der Regel schon bei der Berechnung der Biegeprozessdaten durch geeignete Modelle oder Faktoren berücksichtigt. Die für eine Biegung solcherart vorhergesagte Rückfederung wird bei der Ermittlung der Eintauchtiefe einbezogen und das Biegeteil um einen entsprechenden Anteil überbogen, um den Zielwinkel zu erreichen. Entsprechende Berechnungsmodule sind zentraler Bestandteil von Maschinensteuerungen, werden aber auch bereits in der Arbeitsvorbereitung in Programmiersystemen und CAD-Systemen eingesetzt.

«Beim klassischen Prägebiegen kann der Grad der Rückfederung durch Aufbringung von Druckspannungen reduziert werden.»

Welche maschinellen Möglichkeiten gibt es, um mit dem Thema umzugehen?

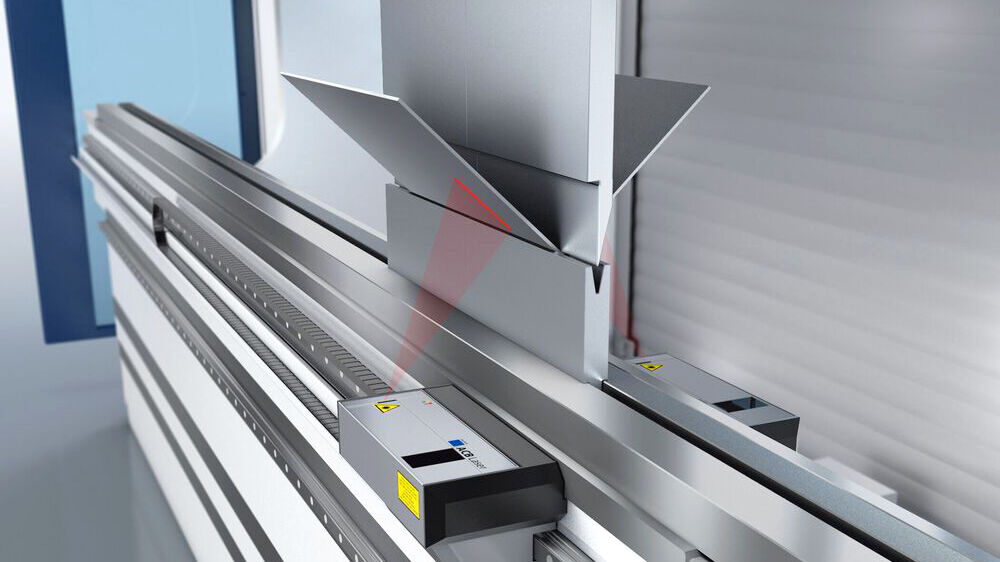

Maschinenseitig stehen moderne sensorgestützte Systeme und Biegemethoden zur Kompensation der Rückfederung und insbesondere der Chargenschwankungen der Festigkeit und Blechdicken zur Verfügung. Eine Online-Biegewinkelmessung mit Hilfe taktiler oder lasergestützter Winkelsensoren in Kombination mit einer Zwischenentlastung des Werkstücks während des Biegens zur Messung der Rückfederung kann sowohl die Effekte der Rückfederung als auch der Chargenschwankungen gut und sicher kompensieren. Gängige Winkelgenauigkeit reichen von 0,3 bis 0,6 Grad je nach Hersteller und System. Zur weiteren Verbesserung der Biegegenauigkeit existieren Systeme zur Kompensation von Blechdickenschwankungen auf Grundlage einer Kraftmessung am Blech beziehungsweise an der Biegemaschine.

Hat die Rückfederung inzwischen ihren Schrecken verloren?

Mit moderner Biegetechnik unter Zuhilfenahme von Biegesensorik kann man die Rückfederung und ihre Chargenschwankungen während des Biegens gut im Griff behalten. Beim Zuschnitt und in Fällen, in denen Winkelsensorik und Blechdickenmesstechnik nicht oder nur bedingt einsetzbar sind, wird es vor allem bei grossen Chargenschwankungen schwieriger.

Welche Tipps können Sie einem Metallbauer geben, der nicht über eine moderne Biegetechnik verfügt und trotzdem nichts verkehrt machen will?

Stehen Berechnungsmodule und sensorgestützte Systeme nicht zur Verfügung, können Werkstücke mit Probebiegungen oder -werkstücken «eingefahren» werden. Bei Verwendung höherqualitativer Materialien mit geringerer Schwankungsbreite können auch auf diese Weise brauchbare Ergebnisse erzielt werden. ■