Schutzgase zum Laserschweissen

Schweissen

Günstiger werdende Lasertechnik lässt die Zahl der Laserschweissanlagen steigen und erreicht immer mehr mittelständische Unternehmen und wird in Zukunft auch bei Kleinunternehmen eingesetzt. Für einen erfolgreichen Betrieb ist die Wahl des geeigneten Gases mitentscheidend. Um hier Fehler zu vermeiden, bietet dieser Beitrag Hilfe bei der richtigen Auswahl von Schutzgasen.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Schweissen

Schutzgase zum Laserschweissen

Günstiger werdende Lasertechnik lässt die Zahl der Laserschweissanlagen steigen und erreicht immer mehr mittelständische Unternehmen und wird in Zukunft auch bei Kleinunternehmen eingesetzt. Für einen erfolgreichen Betrieb ist die Wahl des geeigneten Gases mitentscheidend. Um hier Fehler zu vermeiden, bietet dieser Beitrag Hilfe bei der richtigen Auswahl von Schutzgasen.

Die heutige Schweisstechnik ist mit einem Marktanteil von über 60% massgeblich durch eine Vielzahl verschiedener Lichtbogenschweissverfahren geprägt. Dies ist in der oft einfachen Handhabung und den günstigen Anschaffungskosten begründet. Die Lasertechnik hingegen wird aufgrund ihrer hohen Anschaffungskosten häufig nur von grösseren Unternehmen eingesetzt. Hierbei handelt es sich überwiegend um mechanisierte oder automatisierte Anlagen, die eine verbesserte Produktionsgeschwindigkeit gekoppelt mit höherer Qualität und besserer Genauigkeit bieten. Seit einiger Zeit ist jedoch ein Wandel in der Schweisstechnik zu beobachten. Aufgrund immer günstigerer Lasertechnik steigt die Zahl der Laserschweissanlagen. Die Lasertechnik erreicht immer mehr den Mittelstand und wird in Zukunft auch bei Kleinunternehmen eingesetzt. Wichtig für eine erfolgreiche Implementierung ist die Wahl geeigneter Gase – diese ist abhängig von der Art der Laserstrahlquelle und der erreichten Wellenlänge. Weitere Faktoren wie Strahlintensität und Arbeitstemperatur werden gerne vernachlässigt, sind allerdings für die Wahl des richtigen Schutzgasgemischs von grosser Bedeutung. Die Erfahrung von Messer zeigt, dass bei der Auswahl der verschiedenen Gasegemische viele Fehler gemacht werden können.

Sind Schutzgase überhaupt erforderlich?

Speziell bei Festkörper-Lasern wird diese Frage gestellt, da die Schweissnaht nach dem Schweissprozess auch ohne Schutzgas einen optisch guten Eindruck bietet. Doch das allein ist nicht ausschlaggebend. Ohne Schutzgas kann das Schweissgut Stickstoff, Sauerstoff und Feuchtigkeit aufnehmen, was Folgeerscheinungen wie Poren und Wasserstoffrisse nach sich zieht. Speziell bei un- und niedriglegierten Stählen führt Stickstoff zu vorzeitiger Alterung und Versprödung.

«Die Lasertechnik erreicht immer mehr den Mittelstand und wird in Zukunft auch bei Kleinunternehmen eingesetzt.»Wie wird eine optimale Schutzgasabdeckung erreicht?

Die Hauptaufgabe eines jeden Schutzgases ist der Schutz der Schweissstelle vor Einflüssen aus der Umgebung. Hierfür ist eine optimale Schutzgasabdeckung erforderlich. Grundsätzlich gibt es verschiedene Möglichkeiten, das Schutzgas der Schmelzzone zuzuführen. Eine laminare Strömung ist allerdings immer die Grundvoraussetzung für eine erfolgreiche Schutzgasabdeckung. Bei zu hoher Strömungsgeschwindigkeit der Schutzgase entstehen Verwirbelungen, die die Atmosphäre mit in den Gasstrahl einbinden.

Beim Laserstrahlschweissen stehen für die Schutzgasabdeckung unterschiedliche Düsen zur Verfügung: Koaxial-, seitliche oder periphere sowie Ringspalt-Düsen. Bei der koaxialen Schutzgaszufuhr wird der gesamte Strahlbereich zwischen Düsenaustritt und Linse mit dem Schutzgas beaufschlagt. Hier kann es durch eine Plasmasäule zu Schäden kommen. Bei seitlicher Zufuhr von Schutzgasen bildet sich häufig ein Injektor, wodurch Luft in den Schweissbereich mitgesaugt wird. Als Folge läuft der Schweissprozess unter einem Schutzgas-Luft-Gemisch ab, was zu Poren, Anlauffarben und anderen Schweissfehlern führt. Bei Ringspalt-Düsen ist es sinnvoll, ein zusätzliches Spülgas, wie etwa Stickstoff, zu verwenden. Es verhindert, dass Schutzgas in den Bereich der Laseroptik gelangt. Die Ringspalt-Düsen gewährleisten eine gleichmässige Schutzgasabdeckung des Schmelzbades.

Eine Sonderform des Laserstrahlschweissens ist das Remote-Schweissen. Hierbei wird ein Laserstrahl über Ablenkspiegel – meist aus einer Entfernung von einem bis zwei Metern – schnell über das zu fügende Bauteil geführt. Die Düsen für die Schutzgasabdeckung werden hierbei in der Spannvorrichtung des Werkstücks verbaut.

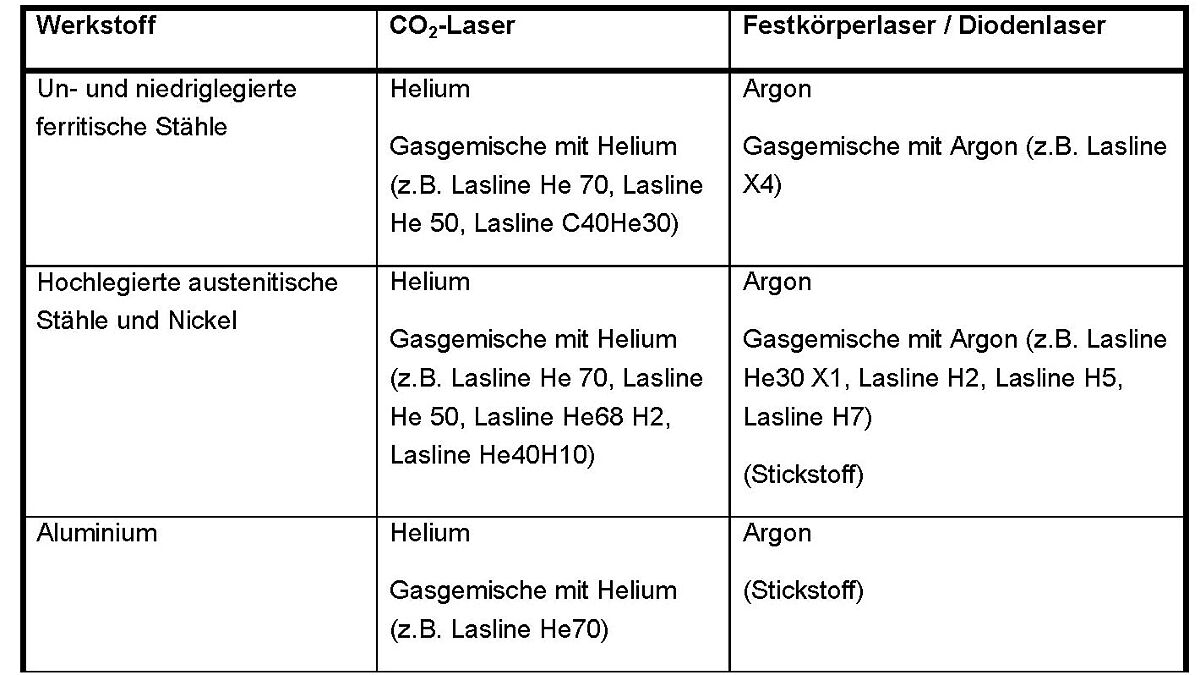

Für die Auswahl des geeigneten Schutzgases zum Laserschweissen (siehe Tabelle 1) sind mehrere Faktoren verantwortlich – die Laserquelle, das zu bearbeitende Material und die Strahlleistung.

Laserquellen beim Laserschweissen

Beim Laserschweissen werden hauptsächlich drei verschiedene Arten von Laserquellen eingesetzt: CO 2 -Laser, Festkörperlaser und Diodenlaser.

CO 2 -Laser

Beim CO 2 -Laser wird der Laserstrahl durch ein Resonatorgas in der Laserquelle erzeugt. Die stahlerzeugende Komponente ist das CO 2 , wodurch dieser Lasertyp seinen Namen trägt. Die genaue Zusammensetzung eines Resonatorgases wird vom Hersteller der Laserquelle vorgegeben und darf nicht geändert werden.

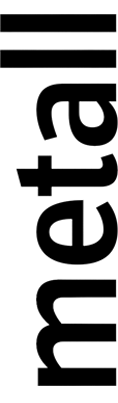

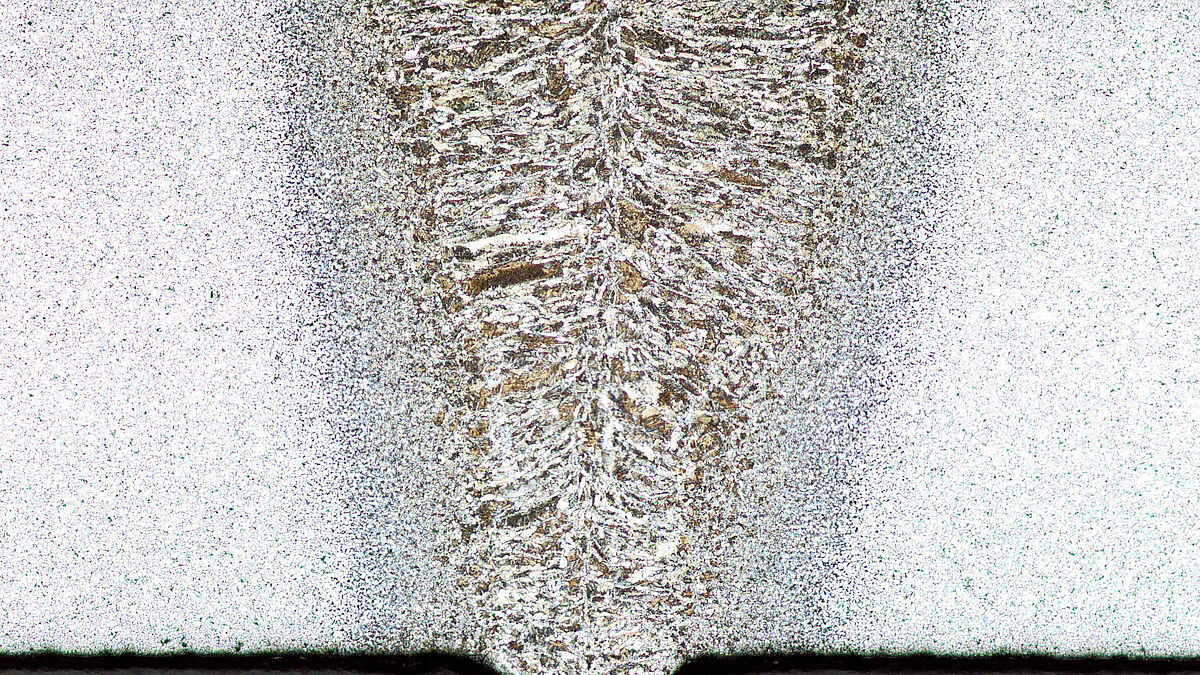

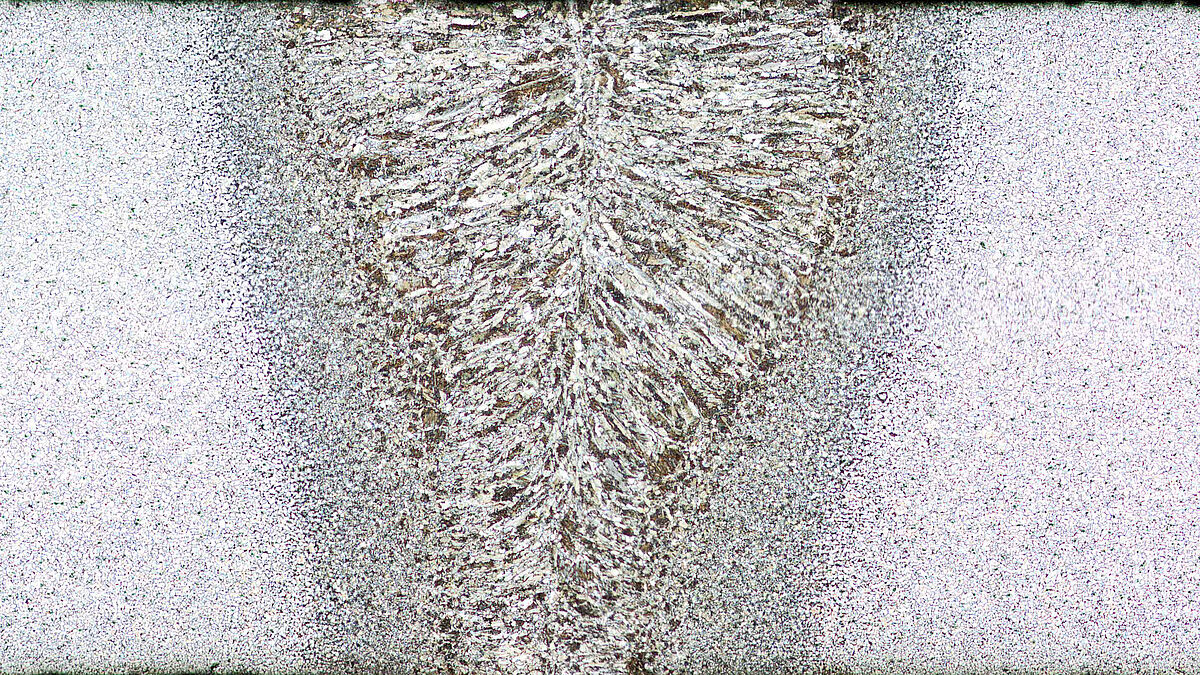

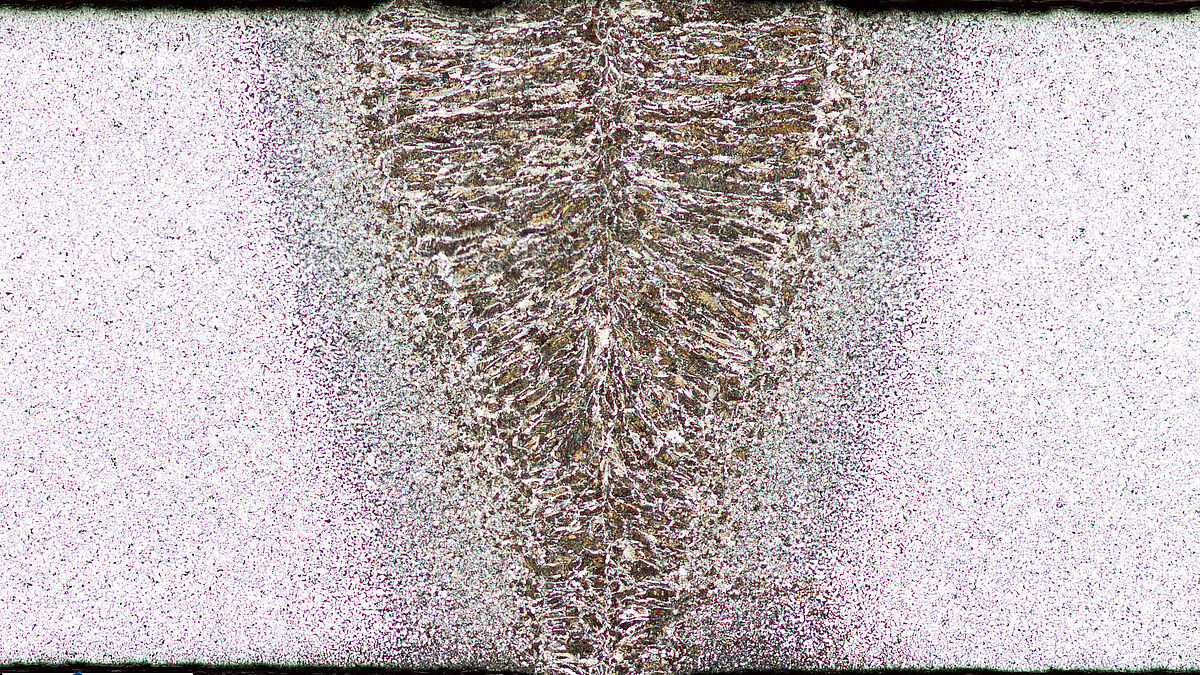

CO 2 -Laser zeichnen sich durch eine typische Wellenlänge von 10,6 µm und eine sehr gute Strahlqualität aus. Die Strahlqualität wird jedoch bei dieser Wellenlänge stark durch das Schutzgas beeinflusst. In Abhängigkeit vom Schutzgas kann sich der Laserstrahl aufweiten und verliert seine gute Strahlqualität (siehe Bild 1). Die beste Qualität bieten heliumreiche Schutzgase. Andere Schutzgase wie Argon oder Stickstoff verschlechtern die Strahlqualität. Bei einem hohen Argon-Anteil und hoher Laserstrahlleistung wird das Schutzgas ionisiert. Es sieht aus, als würde es brennen. Dies tritt vor allem beim Tiefschweissen auf.

Die richtige Auswahl des Schutzgases muss der geforderten Schweissnahtqualität angepasst werden. Helium ist zwar immer eine verlässliche Standardlösung, mit am Grundwerkstoff angepassten Gasgemischen lassen sich jedoch oft Verbesserungen an Qualität und Wirtschaftlichkeit bewirken.

Festkörperlaser

Typische Festkörperlaser, die in der Schweisstechnik eingesetzt werden, sind der YAG- oder auch Stablaser genannt, der Faserlaser sowie der Scheiben- bzw. Disc-Laser.

Im Gegensatz zu den CO 2 -Lasern ist bei den Festkörperlasern zur Strahlerzeugung kein Resonatorgas erforderlich. Der Laserstahl besitzt eine Wellenlänge von meist 1,064 nm, mit der er in eine Glasfaser eingekoppelt werden kann. Durch solche beweglichen Fasern wird der Laserstrahl zur Schweissstelle geführt. Erst ab hier sind Schutzgase erforderlich. Zum einen ist ein Schutzgas notwendig, um die Laseroptik zu schützen, und zum anderen, um das Bauteil vor Einflüssen aus der Umgebung zu schützen. Da das Schutzgas nahezu keinen Einfluss auf die Strahlqualität ausübt, ist die Auswahl massgeblich vom Bauteilwerkstoff abhängig. Als Standardgas gilt hier Argon.

Diodenlaser

Bei Diodenlasern wird ebenso wie bei Festkörperlasern kein Schutzgas für die Strahlerzeugung benötigt. Der Laserstrahl kann ebenfalls in eine Glasfaser eingekoppelt werden, sodass nur ein Schutzgas erforderlich ist, um das Bauteil vor Einflüssen aus der Umgebung zu schützen.

Diodenlaser sind günstiger als andere Lasertypen, bieten aber eine geringere Strahlleistung und -qualität. Die Strahlqualität ist ebenso unabhängig vom Schutzgas wie bei den Festkörperlasern. Somit ist auch hier die Auswahl massgeblich vom Bauteilwerkstoff abhängig.

Das zu bearbeitende Material beim Laserschweissen

Beim Laserschweissen werden verschiedene Materialien eingesetzt – von un- und niedriglegierten ferritischen Stählen sowie hochlegierten austenitischen Stählen und Nickel über Duplexstähle bis hin zu Aluminium und Kupfer.

Un- und niedriglegierte ferritische Stähle

Bei un- und niedriglegierten Stählen sind grundsätzlich alle typischen Laserstrahlquellen aus der Schweisstechnik geeignet. Kommt ein CO 2 -Laser zum Einsatz, sollte ein heliumhaltiges Gemisch verwendet werden, um die Strahlqualität zu gewährleisten. Je nach geforderter Qualität und Laserleistung kann der Heliumanteil reduziert werden. Typische Mischgase bestehen aus den Komponenten Helium, Argon, CO 2 und/oder Sauerstoff.

Beim Einsatz von Festkörperlasern oder Diodenlasern kann Argon oder ein Argon-Gemisch mit geringen Anteilen von Sauerstoff eingesetzt werden. Hierdurch wird der Einbrand beeinflusst. Auf keinen Fall sollte Stickstoff eingesetzt werden, da Stickstoff zur vorzeitigen Alterung und Versprödung führt. In vielen Fällen werden die Folgen erst nach mehreren Jahren sichtbar, wenn das Bauteil entsprechenden Belastungen ausgesetzt war.

Hochlegierte austenitische Stähle und Nickel

Auch bei hochlegierten austenitischen Stählen sowie Nickel sind alle gängigen Laserstrahlquellen möglich. Wird ein CO 2 -Laser eingesetzt, sollte ein heliumhaltiges Gemisch verwendet werden. Je höher der Heliumanteil, desto besser ist die Strahlqualität und somit auch die Schweissnahtqualität. Typische Mischgase bestehen aus den Komponenten Helium, Argon und gegebenenfalls Sauerstoff. Kommt ein Festkörperlaser oder ein Diodenlaser zum Einsatz, kann Argon oder ein Argon-Gemisch mit geringen Anteilen von Wasserstoff eingesetzt. Der Wasserstoff reduziert die Anlauffarben. Sollte eine geringere Schweissnahtqualität ausreichen, kann auch Stickstoff verwendet werden.

Aluminium

Grundsätzlich kann Aluminium mit dem CO 2 -Laser geschweisst werden. Es ist allerdings, aufgrund des schlechten Absorptionsgrades bei der Wellenlänge, nicht zu empfehlen. Zum Einsatz sollte ein Festkörperlaser oder Diodenlaser kommen. Als Schutzgas sollte Argon verwendet werden. Je nach Anwendung kann auch Stickstoff eingesetzt werden. Da Aluminium ein Nitridbildner ist, entstehen hier Aluminiumnitride, die die Schweissnahtqualität negativ beeinflussen können.

Die Strahlleistung beim Laserschweissen

Bei der Strahlleistung unterscheidet man beim Laserschweissen zwischen dem Wärmeleitscheissen und dem Tiefschweissen.

Wärmeleitschweissen

Das Wärmeleitschweissen benötigt nur geringe Leistungen. Die Energie des Lasers wird an der Oberfläche des Bauteils in Wärme umgesetzt, sodass sich ein Schmelzbad bildet, das die Wärmeenergie durch Konvektion weitergibt. Diese Konvektion kann wie beim Lichtbogenschweissen über die Schweissschutzgase beeinflusst und das Einbrand-Profil an die schweisstechnischen Anforderungen angepasst werden. Das Breiten-Tiefen-Verhältnis beträgt ca. 1:1.

Tiefschweissen

Das Tiefschweissen benötigt höhere Leistungen, da das Metall nicht nur geschmolzen, sondern auch verdampft wird. Auf diese Weise dringt der Laser tief in das Werkstück ein und es bildet sich ein Keyhole (Schlüsselloch). In diesem Keyhole entsteht eine Plasmasäule, die die Energie des Lasers aufnimmt und an den Werkstoff weitergibt. Das Ergebnis ist ein kontinuierlicher Schweissprozess. Die aus dem Dampfkanal austretende Plasmawolke muss mit einem Schutzgas weggeblasen werden, da diese sonst die Laserenergie aufnehmen würde, ohne sie dem Schweissprozess zuzuführen. Übliche Breiten-Tiefen-Verhältnisse sind 1:10.