Das Geheimnis liegt beim Knotenpunkt

Stahlbau: Freitragendes Gitterstruktur-Glasdach

Dem Atrium des sechsgeschossigen Labor- und Forschungsgebäudes der ETH Zürich in Basel wurde ein einzigartiges Gitterstrukturdach aus Metall und Glas aufgesetzt. Neben den statischen Besonderheiten zeichnet sich die Konstruktion durch die 239 unterschiedlichen, dreieckförmigen Gläser sowie durch die innovativen Stirnflächen-Knotenpunkte aus.

Login

Danke für Ihr Interesse an unseren Inhalten. Abonnenten der Fachzeitschrift metall finden das Login für den Vollzugriff im Impressum der aktuellen Printausgabe. Das Passwort ändert monatlich.

Jetzt registrieren und lesen. Registrieren Sie sich um einzelne Artikel zu lesen und einfach per Kreditkarte zu bezahlen. (CHF 5,- pro Artikel)

Als registrierter Benutzer haben Sie jederzeit Zugriff auf Ihre gekauften Artikel.

Sollten Sie als interessierte Fachkraft im Metall-, Stahl- und Fassadenbau die Fachzeitschrift metall tatsächlich noch nicht abonniert haben, verlieren Sie keine Zeit und bestellen Sie Ihr persönliches Abonnement gleich hier.

Stahlbau: Freitragendes Gitterstruktur-Glasdach

Das Geheimnis liegt beim Knotenpunkt

Dem Atrium des sechsgeschossigen Labor- und Forschungsgebäudes der ETH Zürich in Basel wurde ein einzigartiges Gitterstrukturdach aus Metall und Glas aufgesetzt. Neben den statischen Besonderheiten zeichnet sich die Konstruktion durch die 239 unterschiedlichen, dreieckförmigen Gläser sowie durch die innovativen Stirnflächen-Knotenpunkte aus.

Auf dem Campus der Universität Basel entstand ein Labor- und Forschungsgebäude für das Department of Biosystems Science and Engineering (D-BSSE) der ETH Zürich. Ein lichtdurchflutetes Atrium, das oben mit einem höchst transparenten Glasdach abschliesst, bildet ein optisch fokussierendes Element am Neubau.

Das freistehende Glasdach, das ganz ohne Unterspannungen und Stützen auskommt, besteht aus einer doppelt gewölbten Struktur von zirka 20 m Breite und 35 m Länge. Diese kreuzt sich so, dass sich dreieckige Elemente in unterschiedlichsten Fügungswinkeln bilden. Die doppelt gewölbte Struktur mit einem Stichmass von 3,0 m ermöglicht eine freitragende und trotzdem höchst filigrane stützenlose Dachkonstruktion – die erste ihrer Art in der Schweiz.

Dachgerippe lagert auf Druckring

Das Glasdach mit seiner nach aussen gewölbten Struktur ruht auf einer aus Beton gefertigten Sockelmauer. Auf dieser ist ein umlaufender Stahl-Randträger aufgeständert, welcher der Dachkonstruktion als Widerlager dient. Dieser aufgeständerten «Kniestock-Konstruktion» sind umlaufend vertikale Fensterelemente vorgelagert.

Mit dem horizontal umlaufenden Randträger entstand ein Druckring, welcher der Form eines ungleichschenkligen Dreiecks mit abgerundeten Ecken nahekommt. Er bildet den Grundrahmen und somit die Basis des Dachgerippes. Sämtliche anfallenden Lasten werden über diesen Druckring auf die erwähnte Brüstungsmauer abgegeben. Aufgrund der dreiseitig angeordneten, geraden Linien, war eine auf Zug ausgerichtete Lösung nicht möglich. Die verschweisste Gitternetzstruktur jedoch neutralisiert den grössten Teil des Horizontalschubs, sodass die diesbezüglichen Belastungen horizontaler Art unbedeutend sind.

Innovative Lösungen gefordert

Damit aus der Vision des Architekten, das Atrium mit einem möglichst leicht wirkenden Glasdach zu schliessen, ein strahlendes Bauwerk werden konnte, war Innovationskraft – verbunden mit grossem technischem Know-how – gefragt. Anforderungen, die bei der beauftragten Ruch Metallbau AG in Altdorf, die als Spezialist in der Planung, Herstellung und Montage von aussergewöhnlichen Konstruktionen aus Stahl, Metall und Glas gilt, zu genüge vorhanden sind.

«Ursprünglich war vorgesehen, dass die Kreuzungspunkte der Stahlprofile aus individuell gefrästen und an die Geometrie angepassten Knotenpunkten gebildet werden», erklärte Andreas Ruch, Verwaltungsratspräsident und Verantwortlicher «Spezialprojekte» bei der Ruch Metallbau AG, gegenüber der «metall» und fügte an: «Zudem sollte der Dachaufbau aus einer Primärkonstruktion und einer Sekundärkonstruktion für den Glasaufbau aus Aluminium bestehen.

In Anbetracht der Tatsache, dass die rund 240 dreieckförmigen Gläser immer in unterschiedlichen Auflagewinkeln zueinanderstehen und sich auch die Tragprofile in unterschiedlichen Winkeln fügen, entschieden wir uns, die vorgegebene Konstruktion zu überdenken und auf unsere Bedürfnisse anzupassen. So ist es uns gelungen, zwei signifikante Optimierungen vorzunehmen, die dieses Bauwerk wesentlich prägen. Zum einen ist das der von unserer Firma entwickelte und auch patentierte Stirnflächen-Knotenpunkt für Netztragwerke. Zum anderen die dadurch entstandene Möglichkeit, auf eine Sekundärkonstruktion für den Glasaufbau zu verzichten. Diese beiden Optimierungen generierten viele weitere Vorteile, die sich in technischer und wirtschaftlicher Hinsicht positiv auswirkten, und last but not least: Die von der Architektur ausgewählten, runden Beleuchtungselemente konnten bestens an den neu entwickelten Knoten befestigt und angeschlossen werden.»

«So ist es uns gelungen, zwei signifikante Optimierungen vorzunehmen, die dieses Bauwerk wesentlich prägen. Zum einen ist das der von unserer Firma entwickelte und auch patentierte Stirnflächen-Knotenpunkt für Netztragwerke. Zum anderen die dadurch entstandene Möglichkeit, auf eine Sekundärkonstruktion für den Glasaufbau zu verzichten.»

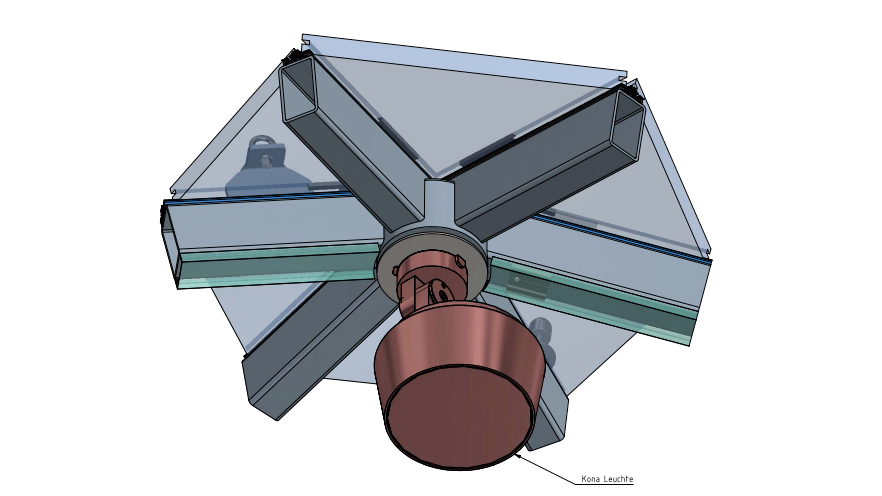

Neuentwicklung – Stirnflächen-Knotenpunkt

Herzstück des Netztragwerks ist der bereits erwähnte, von Ruch patentierte Stirnflächen-Knotenpunkt. Entgegen herkömmlich angewandten Verfahren liegt die Besonderheit darin, dass bei jedem Knotenpunkt ein identischer, unbearbeiteter Stahlzylinder das Zentrum für die Profilanschlüsse bildet. Der Mantel des Zylinders wirkt als gleichmässige Stirnfläche. Sämtliche geometrisch entstandenen Individuen werden durch die – mit der hauseigenen 3D-Rohrlaseranlage unterschiedlich bearbeiteten – Rechteckrohre aufgenommen. Die passgenau bearbeiteten und nummerierten Hohlprofile von 140 x 80 x 6,3 mm, Stahlqualität S355 J0, wurden im Werk einfach an die vorgängig im Raum positionierten Zylinder gefügt, geheftet und verschweisst. Ein aufwändiges Anpassen durch richten, schleifen und dergleichen war kein Thema.

Dichtigkeit der Verglasung – höchste Priorität

Damit das Netztragwerk die Grundlage für eine absolut dichte Verglasung bietet, wurden die Profilstahlrohre, die an die Zylinder anschliessenden, mit dem 3D-Laser ganz speziell zurechtgeschnitten: nämlich so, dass die Auflageflächen für die Verglasungen über den Mittelpunkten der Zylinder in spitzer Form zusammenführen und verschweisst werden konnten.

Die Auflagegummis für die Gläser (System RAICO SI Therm 56, mit drei Dichtebenen) konnten somit ohne weitere Bearbeitung bis ins Zentrum des Knotens resp. Zylinders geführt und miteinander verklebt werden. Die Qualität dieser anspruchsvollen Stellen wurde im Sinne einer hohen Prozesssicherheit überwacht und dokumentiert.

Die insgesamt 239 Glassegmente sind als dreieckförmige, allseitig liniengelagerte und oben verfugte Isolierverglasung ausgebildet. Zu Reinigungszwecken sind sie betretbar (weitere Infos zum Thema siehe auch Fachbeitrag «Betretbare und begehbare Verglasungen, in der Ausgabe vom November 2021).

Die Glassegmente mit Flächen bis zu 3,5 m 2 und maximalen Seitenlängen von 3,0 m sind alle masslich individuell und unterscheiden sich somit auch in ihren Formen. Für die Dachhaut wurde ein 2-fach-Sonnenschutz-Isolierglas mit Einbauwinkel von 5°, einem Ug-Wert von 1,6 W/m 2 K, und einem g-Wert von 0,36 eingesetzt. Die Befestigung erfolgte über U-Profile im Randverbund. Die äussere Abdichtung mit hochwertiger SG-Fuge.

In Bezug auf die Tragsicherheit der Glassegmente wurde auch die Resttragfähigkeit bei Glasbruch über 60 Stunden nachgewiesen. Für diese Prüfung verwendete Ruch ein vorgezogenes Teilelement der Stahlkonstruktion, baute die Gummilagerung auf und setzte die entsprechenden Gläser ein. Nach erfolgreich abgeschlossener Prüfung und Datenerfassung wurde das stählerne Prüfelement wieder in die Konstruktionen integriert.

Hohe statische Anforderungen

Eine stützenfreie Freiformfläche dieser Grösse generiert höchste statische Anforderungen. Die strikten Vorgaben der Ingenieure mussten im gesamten Realisierungsprozess präzise eingehalten und dokumentiert werden. Als Partner der Ruch Metallbau AG übernahm Form TL aus Radolfzell die 3D-Modellierung und Koordinatenplanung, um eine durchgehende Datenübernahme vom Entwurf über den 3D-Rohrlaser bis zum Zusammenbau zu gewährleisten. Werkstatt- und Montageplanung sowie die für die Ausführung notwendigen statischen Nachweise fielen ebenfalls unter die Regie von Form TL.

Hohe Prozesssicherheit für Herstellung und Montage

Bei der Herstellung und Montage gelang es der Ruch Metallbau AG, einen sehr hohen Vorfertigungsgrad und somit eine enorme Prozesssicherheit zu erlangen. Das Dach wurde elementweise produziert und auch montiert. So wurden die sieben 4 m breiten und zwischen 10 und 21 m langen, segelförmigen Einzelelemente in den Werkhallen der Ruch AG vorgefertigt und anschliessend mit Spezialtransportern auf die Baustelle geliefert. Am Zielort erfolgte die Aneinanderfügung und Verschweissung der grossen Bauteile. Hierfür wurde im Atrium ein Raumgerüst erstellt, um eine geeignete Arbeitsebene zu schaffen. Im Vergleich zu herkömmlichen Verfahren gelang es so, die Montagezeiten und insbesondere die Montage-Schweissarbeiten massiv zu reduzieren. Weitere Vorteile des hohen Vorfertigungsgrades in den eigenen Hallen sind die absolute Wetterunabhängigkeit, die Planungssicherheit, die gewährleistete Produktionsüberwachung, der Korrosionsschutz und die erreichte Zuverlässigkeit, mit der dieser Auftrag abgewickelt werden konnte.

Fazit

Der umfassende innovative Lösungsansatz mit durchgehender Datenübernahme in der Planung, der neu entwickelte und patentierte Stirnflächen-Knotenpunkt und die sehr hohe Prozesssicherheit in der Produktion erlauben es der Ruch Metallbau AG künftig, weitere grossflächige Freiform-Netztragwerke in höchster Qualität und weltweit zu realisieren. ■

Bautafel

Objekt:

Universität Basel, Labor- und Forschungsgebäude für das Department of Biosystems Science and Engineering (D-BSSE) der ETH Zürich

Bauherrschaft:

ETH Zürich

Architektur und Generalplanung:

Nickl & Partner Architekten Schweiz AG, Zürich

Bauingenieur:

Leonhardt, Andrä und Partner, Beratende Ingenieure VBI AG, Berlin und Zürich

Stahl und Glasbau:

Ruch Metallbau AG, Altdorf

Ausführungsplanung:

FormTL Ingenieure für Tragwerk und Leichtbau GmbH, Radolfzell (D)