Projet gagnant : Young Professional

Repousser les limites de la statique du verre

Pour que les serres du Jardin botanique de Berne, construites en 1860, restent sûres et efficaces sur le plan énergétique, il a fallu assainir leur structure porteuse et leur enveloppe. La construction en acier, classée monument historique, ne pouvait être que très peu renforcée, et il fallait donc un vitrage de toit à la fois très léger et sûr. Dans le cadre de son travail chez Lüchinger Meyer Partner AG, Pascal Joos a créé à cette fin un nouveau verre isolant alliant légèreté, sécurité et efficacité, avec à la clé un Building Award 2025.

Verre et architecture dans un contexte historique

Le Jardin botanique de l’Université de Berne, véritable refuge de verdure au cœur de la ville, se trouve sur les hauts de l’Aar, non loin du Lorrainebrücke. Ses serres accueillent des plantes de toutes les zones climatiques du monde depuis plus de 160 ans. Sa construction délicate en acier et en verre, inspirée du légendaire Crystal Palace, est considérée comme un chef-d’œuvre de l’architecture du verre.

Mais le temps a fait son œuvre. Corrosion, joints non étanches, pertes thermiques et réserves de charge insuffisantes ont en effet nécessité une rénovation complète. Les bâtiments étant classés monuments historiques (objets C), il fallait conserver la structure porteuse et les matériaux. La structure en acier filigrane ne pouvait pas être déformée par des renforts massifs. La clé résidait donc dans la réduction de la charge sur le toit, en particulier celle du verre.

Le défi : moins de 15 kg/m²

Aucun compromis n’était possible concernant la conception de la structure porteuse. Le poids total du vitrage isolant ne devait pas dépasser 15 kg/m², soit une épaisseur totale de verre inférieure à 6 mm. Le vitrage devait en plus satisfaire à toutes les exigences de capacité de charge, d’aptitude à l’emploi, de toiture vitrée ainsi que de protection contre la grêle et les blessures, tout en offrant aux plantes des valeurs élevées de transmission lumineuse et UV. « Nous avons dû repousser les limites de la faisabilité technique », se souvient Pascal Joos. « Un verre isolant standard répond à toutes les normes mais est beaucoup trop lourd. Il a fallu repenser la physique du verre. »

Une course au gramme

Différentes structures de verre ont été développées et évaluées dans le cadre d’une vaste étude. Les combinaisons classiques de verre de sécurité trempé, verre partiellement précontraint ou verre flotté étaient trop lourdes ou trop peu résistantes. Les verres sous vide ont aussi été éliminés en raison de leur limitation de poids et de l’absence de transmission des UV.

Aperçu :

Type A0

Structure : 2 mm flotté, 14 mm argon, 2 mm flotté.

Épaisseur de verre 4 mm

Poids du verre 10 kg/m²

Type A1

Structure : 4 mm ESG-H, 14 mm argon, VFS 2 x 2 mm avec film composite UV.

Épaisseur de verre 8 mm

Poids du verre 20 kg/m²

Type A2

Structure : 3 mm verre sous vide 2 x 3 mm VFS avec film composite UV.

Épaisseur de verre 9 mm

Poids du verre 22,5 kg/m²

Type A3

Structure : 2 mm CVG film de protection liant les éclats, 14 mm argon, 2 mm CVG film de protection liant les éclats

Épaisseur de verre 4 mm

Poids du verre 10 kg/m²

La variante prometteuse A1 (structure de 4 mm VST, 14 mm d’argon et un VFS en verre flotté de 2 × 2 mm) pesait 20 kg/m², dépassant ainsi largement l’objectif fixé.

Pascal Joos a trouvé la solution en limitant les fonctions des vitres. La vitre extérieure doit satisfaire à des exigences de résistance à la grêle et de sécurité, tandis que la vitre intérieure doit fermer l’espace intercalaire entre les vitres et respecter les exigences de hauteur au plafond.

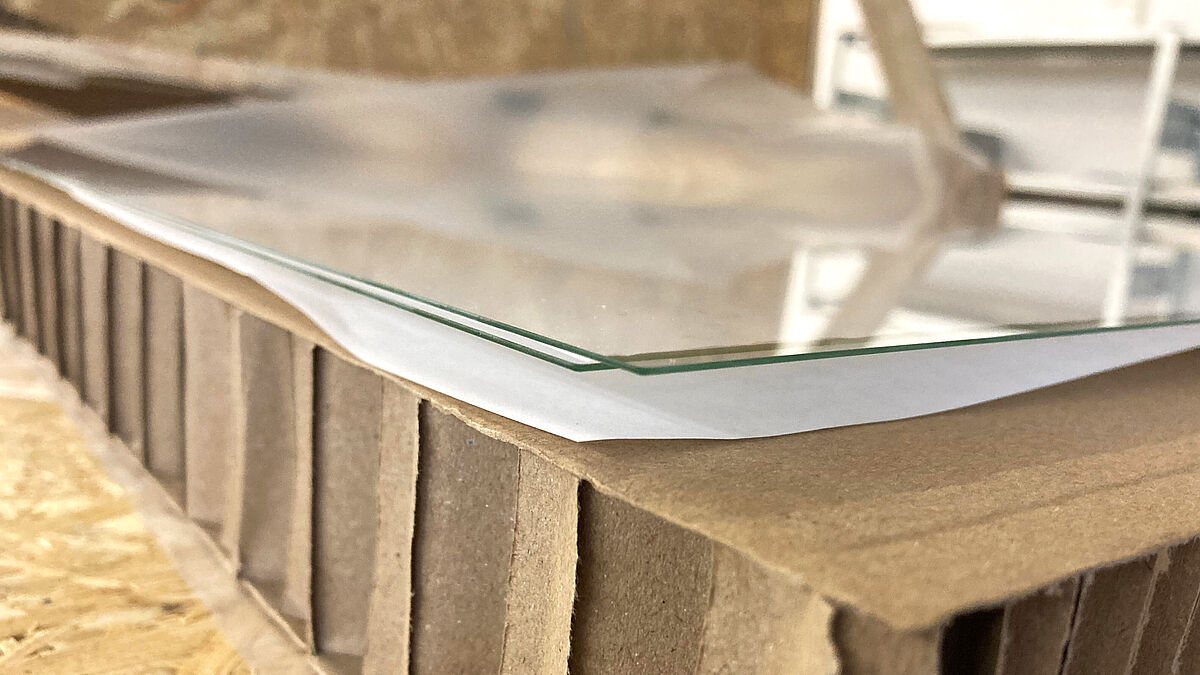

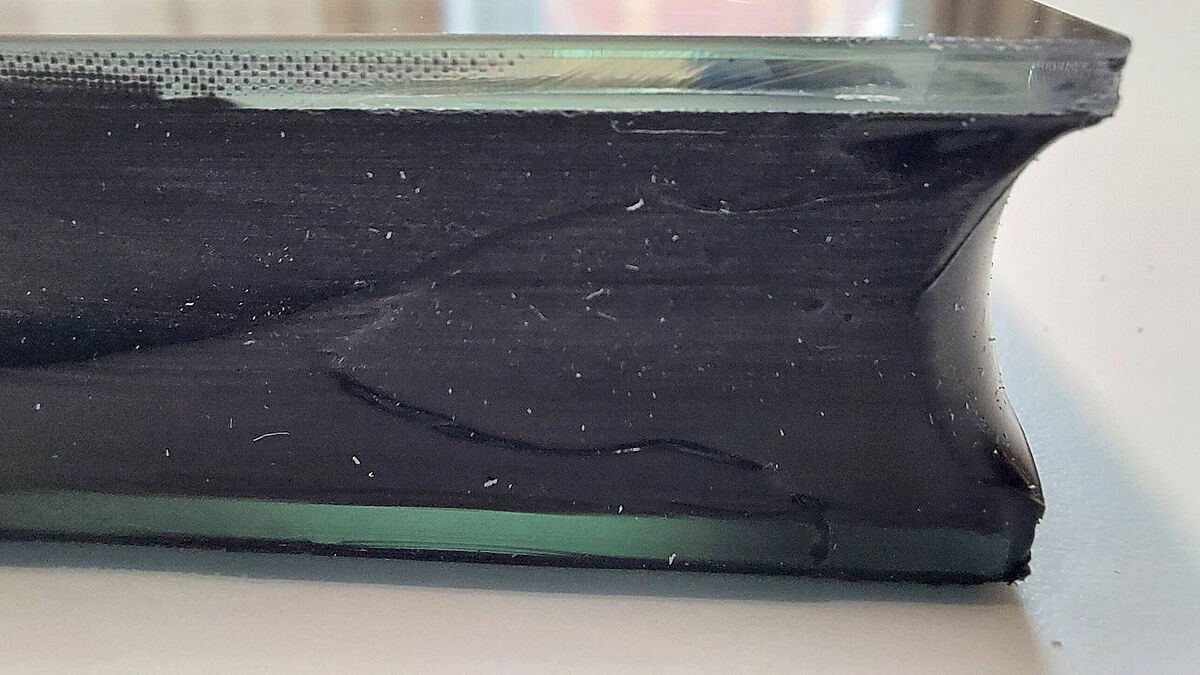

C’est ainsi qu’est née la variante A4, une structure innovante composée de 4 mm de ESG-H, 14 mm d’argon et d’un verre feuilleté de sécurité en verre chimiquement trempé (CVG) de 2 × 0,7 mm avec un film SentryGlas.

Résultat : épaisseur de 5,4 mm, poids de 14,3 kg/m², toutes les exigences fonctionnelles respectées.

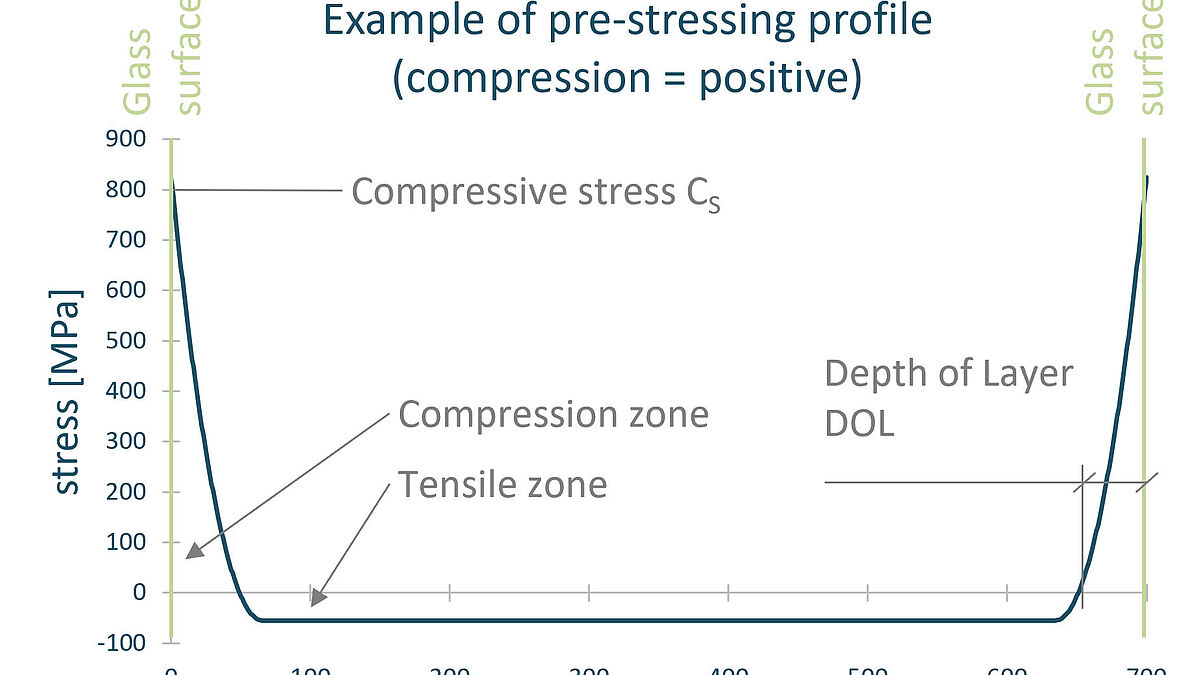

Verre chimiquement trempé : une technologie de niche

Au cœur de la nouvelle structure, le verre chimiquement trempé (CVG) est jusqu’à présent peu utilisé dans l’architecture. Contrairement au verre précontraint thermiquement (VPP ou VST), sa résistance résulte de l’échange d’ions à la surface du verre, d’où une contrainte de compression de surface d’environ 900 N/mm², soit plusieurs fois la valeur des verres de sécurité usuels. La profondeur de la précontrainte (Depth of Layer, DoL) est toutefois très faible, de 10 à 100 μm. Le CVG est ainsi plus sensible aux dommages de surface. Peu de recherches ont été menées sur l’adéquation de ce verre avec une utilisation durable dans la construction.

« Nous sommes en terre inconnue », déclare M. Joos. « Pas de norme, pas de valeur kmod, pas de valeurs empiriques. Nous avons dû créer les bases nous-mêmes. »

Essais et erreurs : un suivi scientifique

M. Joos a mené des expériences pratiques avec des chercheurs à la Haute école de Lucerne :

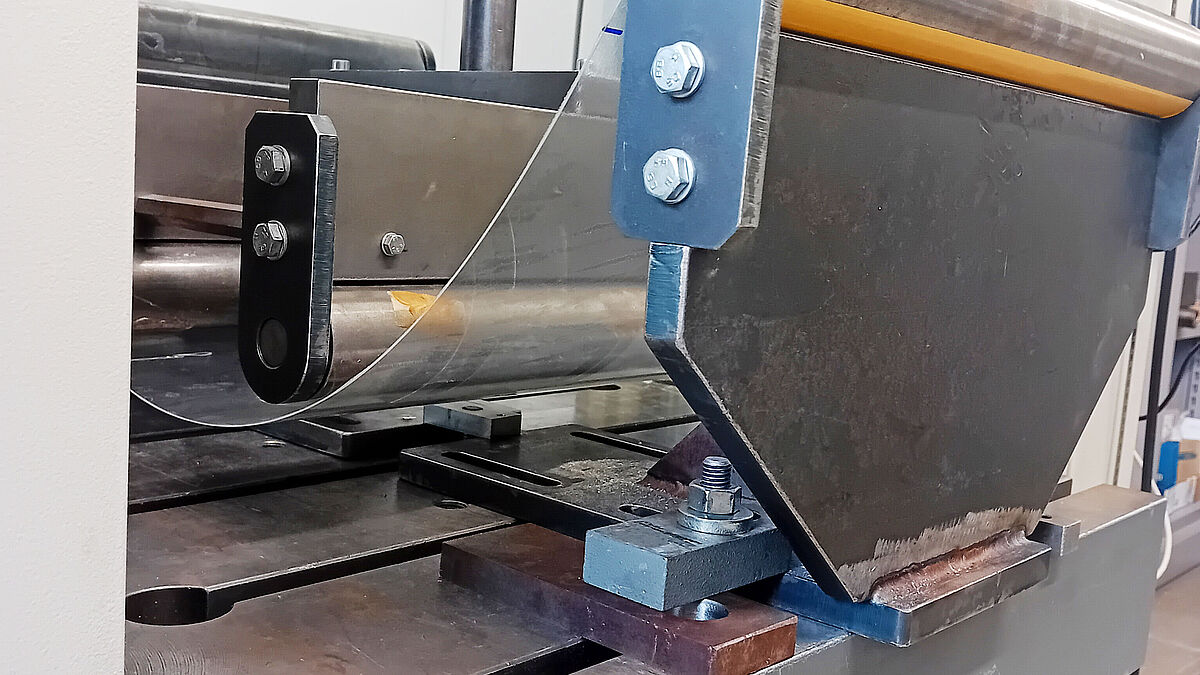

- Essais de flexion en quatre points sur CVG monolithique pour vérifier la résistance à court terme

- Essais de flexion de longue durée sur plusieurs semaines pour évaluer la résistance à long terme

- Essais de résistance aux chocs et de capacité de charge résiduelle sur toute la structure de verre isolant A4.

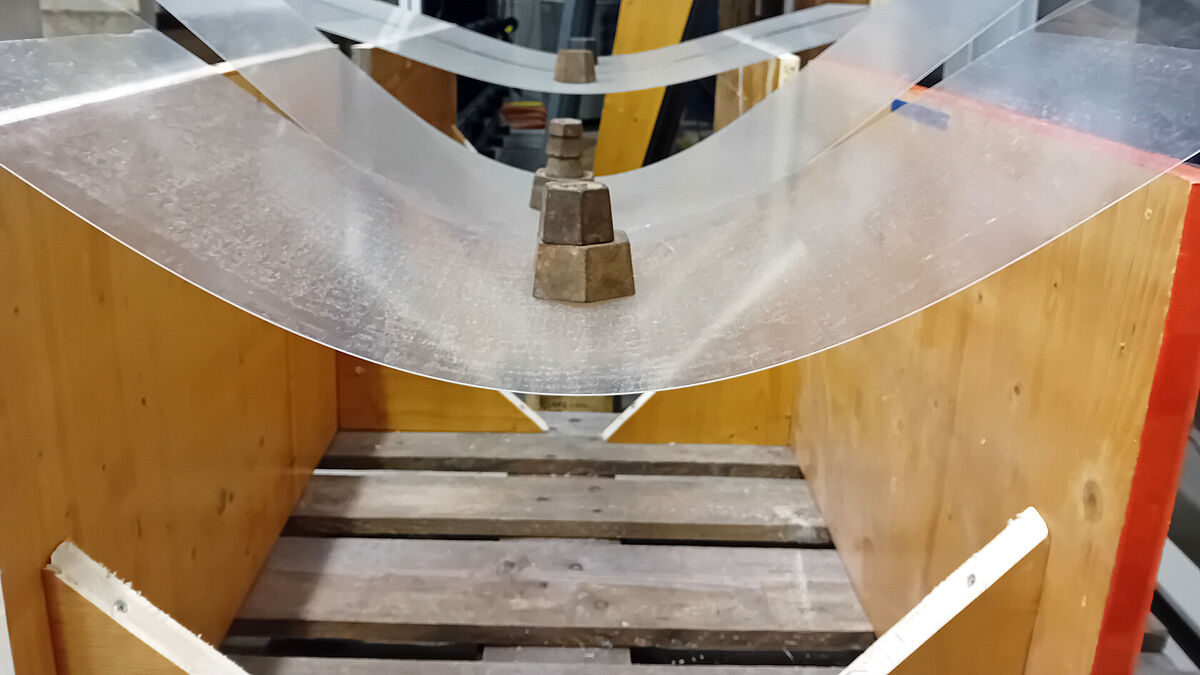

Les résultats ont été époustouflants : même les échantillons CVG endommagés ont présenté une résistance élevée à la traction par flexion et sont restés intacts après 100 jours sous charge continue. Lors de l’essai de résistance aux chocs de bille, une bille d’acier de 4,1 kg tombant de 3 m a bien traversé la vitre extérieure ESG, mais a été retenue par le verre CVG intérieur. La structure est restée sur les appuis, une preuve de sécurité décisive.

La capacité de charge résiduelle a aussi été convaincante : avec une charge de surface simulée de 0,3 kN/m² (comparable à la charge de l’eau ou de la neige après une rupture), le verre est resté stable pendant 72 heures. Il n’a commencé à se détacher des appuis qu’à 0,375 kN/m².

Physique du bâtiment et compatibilité avec les plantes

Outre la statique, la luminosité était aussi déterminante. Les mesures effectuées à l’Institut Fraunhofer de Stuttgart ont mis en évidence une transmission lumineuse de 82 % et une transmission UV de 52 %, soit des conditions optimales pour les plantes. Le coefficient de transmission thermique exigé (Ug = 1,6 W/m²K) a été atteint en montage incliné.

L’essai de résistance à la grêle réalisé par la Haute école spécialisée de Suisse orientale a confirmé la robustesse du système : classe RG 3 selon l’AEAI, suffisante pour la situation exposée des serres.

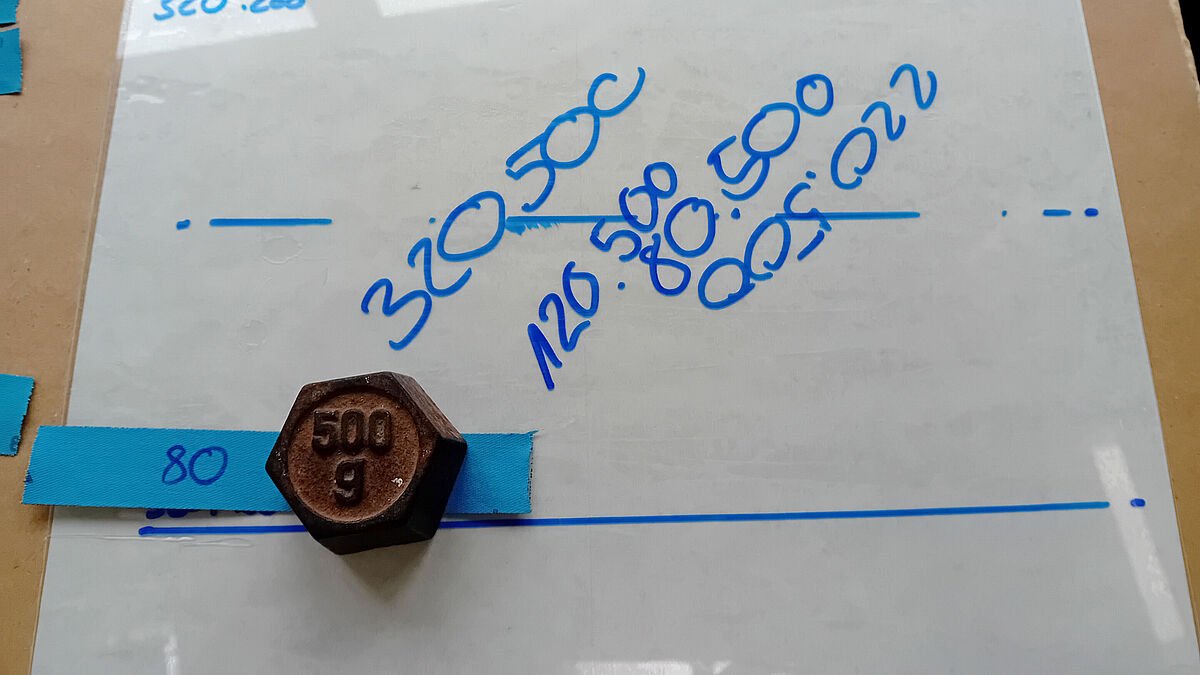

Essai de flexion en trois points spécifique au projet sur CVG monolithique 0,7 mm, portée 600 mm, charge 10 N et 15 N.

De la recherche à la pratique

La phase de test a été suivie d’une mise en œuvre exigeante. Les processus de production ont été optimisés pour fabriquer les nombreuses vitres. Des bords rectifiés ont remplacé les bords polis, et l’assemblage périphérique a été réalisé avec un silicone résistant aux UV (sans verre émaillé sur les bords). Une ligne de production de verre isolant automatisée a permis une production en série malgré des épaisseurs de verre non conventionnelles. Une production pilote a confirmé la faisabilité de la rénovation des serres, qui devrait être achevée à mi-2026.

Prix pour la recherche et la précision

En développant ce verre ultraléger, Pascal Joos a proposé une solution technique révolutionnaire et a contribué à concilier monuments historiques et physique moderne du bâtiment. Son travail allie ingénierie, recherche et précision artisanale, des valeurs incarnées par la construction métallique.

Le jury du Building Award 2025 a qualifié cette approche de « combinaison exemplaire de curiosité scientifique, d’architecture de verre innovante et de construction respectueuse des monuments historiques ».

Conclusion

Le projet des serres d’exposition du Jardin botanique de Berne montre qu’il est possible de combiner construction métallique et en verre. Le verre isolant léger développé à cette occasion préserve l’architecture historique tout en redéfinissant les limites technologiques.

Résultat pour la construction métallique : moins de poids, plus d’efficacité et un exemple de solution d’avenir grâce à l’interaction entre recherche et pratique. ■

Distinctions reçues

Building Award 2025, catégorie Young Professional, projet gagnant

IABSE Young Engineers’ Symposium 2024, projet gagnant

« Il était essentiel pour moi que la solution fonctionne en respectant l’esprit original », explique M. Joos. « La structure filigrane est préservée, et les exigences de sécurité, d’efficacité énergétique et de durabilité sont respectées. »

Pascal Joos a suivi l’ensemble de la formation de dessinateur-constructeur sur métal avec un BSc HES d’ingénieur civil en construction métallique et de façades. Il est aujourd’hui membre de la direction de Joos Metall- und Stahlbau AG et responsable du bureau technique.

Panneau de chantier

Maître d’ouvrage :

Direction des travaux publics et des transports du canton de Berne, Office des immeubles et des constructions

Architecte :

Suter + Partner AG, Architekten

Ingénieur de façades :

Lüchinger Meyer Partner AG

Ingénieur de structure porteuse :

WAM Planer und Ingenieure AG

Constructeur métallique :

Aellig Metallbau AG

Haute école / instituts :

Haute école de Lucerne, Architecture et technique, CC Enveloppe du bâtiment

Ostschweizer Fachhochschule, SPF Institut für Solartechnik

Institut Fraunhofer de physique des bâtiments IBP