Performances de soudage optimisées et meilleur calcul des coûts

Soudage

L’entreprise Rösler Oberflächentechnik GmbH n’a pas seulement remplacé son parc complet de machines dédiées au soudage par des postes à souder de l’entreprise Lorch Schweisstechnik. Grâce à la mise en réseau numérique de tous les postes de soudage via Lorch Connect, l’entreprise maîtrise désormais toujours parfaitement ses processus de fabrication et peut ainsi non seulement améliorer sa productivité, mais aussi optimiser beaucoup plus précisément les commandes consécutives grâce à la possibilité d’enregistrer les documentations des données de soudage.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Soudage

Performances de soudage optimisées et meilleur calcul des coûts

L’entreprise Rösler Oberflächentechnik GmbH n’a pas seulement remplacé son parc complet de machines dédiées au soudage par des postes à souder de l’entreprise Lorch Schweisstechnik. Grâce à la mise en réseau numérique de tous les postes de soudage via Lorch Connect, l’entreprise maîtrise désormais toujours parfaitement ses processus de fabrication et peut ainsi non seulement améliorer sa productivité, mais aussi optimiser beaucoup plus précisément les commandes consécutives grâce à la possibilité d’enregistrer les documentations des données de soudage.

En tant que spécialiste dans le secteur de l’usinage des surfaces, l’entreprise Rösler est l’un des leaders mondiaux dans le domaine de la tribofinition et du grenaillage. Avec ses 1700 collaborateurs, la société à responsabilité limitée est synonyme de la plus grande qualité de fabrication. Lorsqu’il est question de traitement de la surface des composants, des petites bielles aux pièces à souder jusqu’à 20 mètres, l’entreprise propose d’excellentes solutions. Qu’il s’agisse de la construction de lignes de fabrication complètes, de cabines de sablage ou de turbines qui alimentent les cabines en grenaille : le soudage est la technologie clé tout au long de la fabrication. Des qualités d’acier très variées sont employées : aussi bien de l’acier de construction ordinaire que de l’acier rapide allié contenant du manganèse.

Toutes les données sont visibles

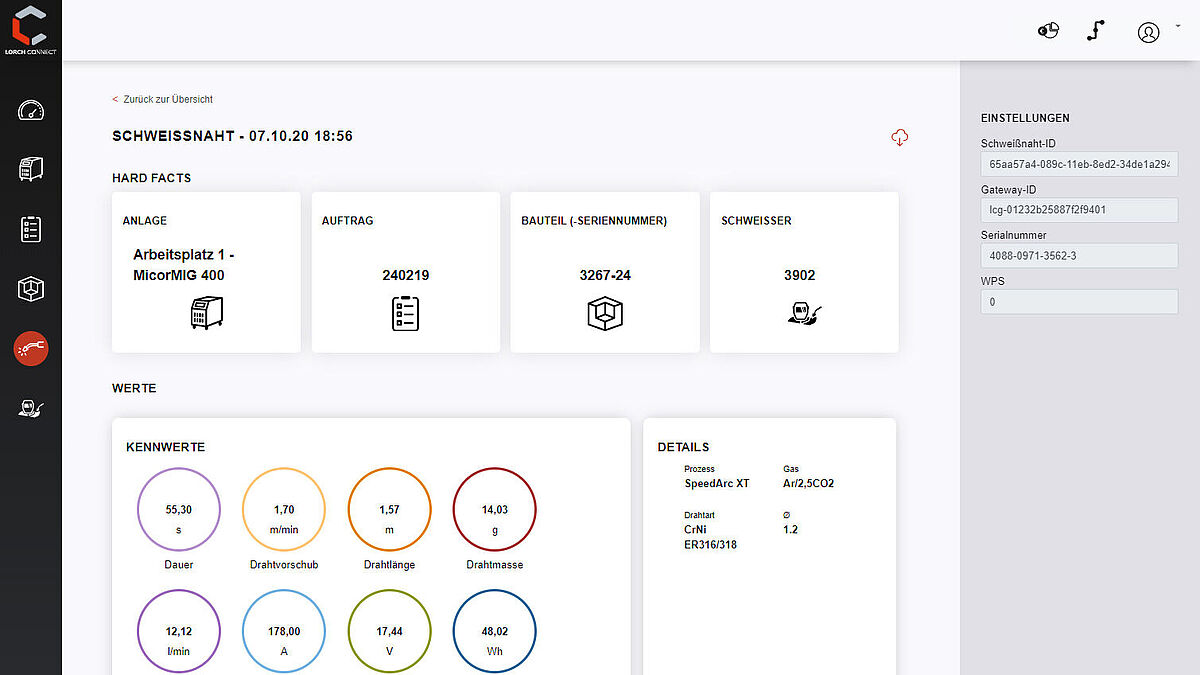

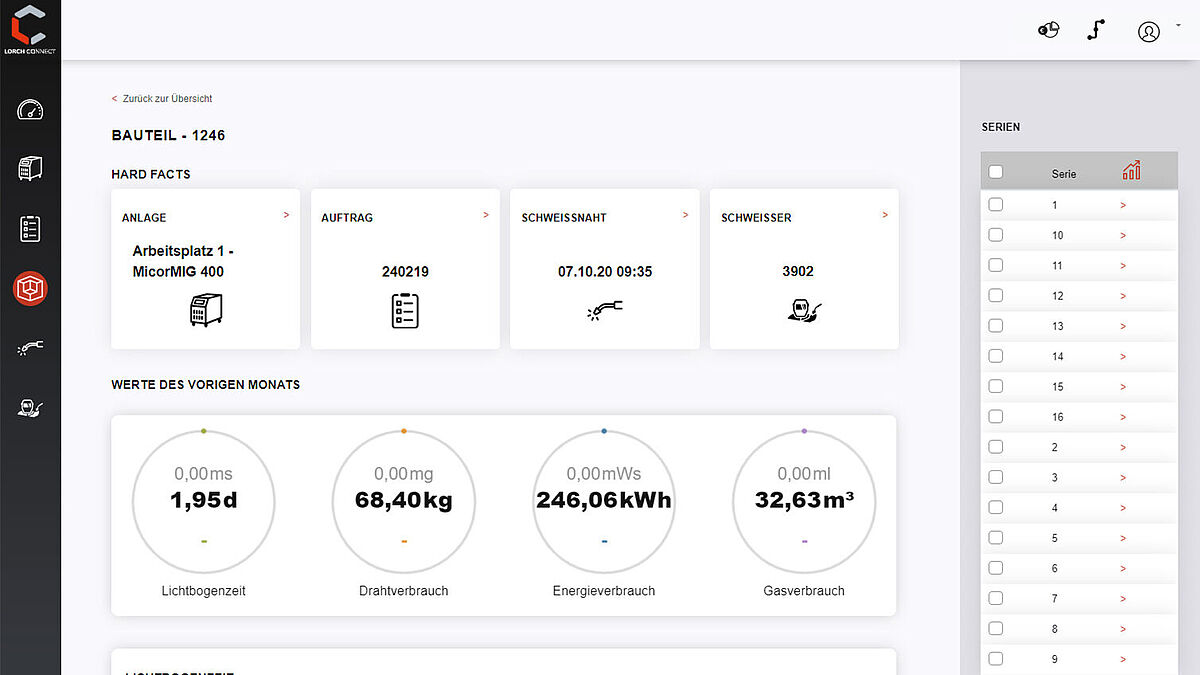

Dans le cadre du remplacement du parc complet de machines dédiées au soudage par des postes de soudage Lorch – six postes de la série S innovante et un Cobot de soudage automatisé sont dorénavant employés –, l’entreprise Rösler ne profite pas seulement de performances de soudage nettement améliorées en termes d’efficience et de réduction des coûts. Selon Stephan Böhnlein, chef de la production, la mise en réseau de tous les postes avec Lorch Connect constitue également un avantage décisif pour l’entreprise : « Lorch Connect nous offre des possibilités idéales. Nous bénéficions, d’une part, d’une grande transparence en ce qui concerne nos processus de production. Cela nous permet surtout, d’autre part, de comparer et d’évaluer toutes les commandes les unes par rapport aux autres et, par conséquent, d’établir des devis détaillés en évaluant les coûts avec une plus grande précision. » Frank Leutloff, chef de service de la construction métallique chez Rösler, le confirme : « La mise en réseau nous fournit une base très concrète pour la prise de décision dans le cadre de la fabrication. Toutes les informations – temps d’arc allumé, consommation de fil, d’énergie ou de gaz – sont immédiatement disponibles pendant le soudage. Il s’agit de toutes les informations dont nous avons besoin en vue d’un usinage optimal des pièces à souder et qui nous sont très utiles par la suite. »

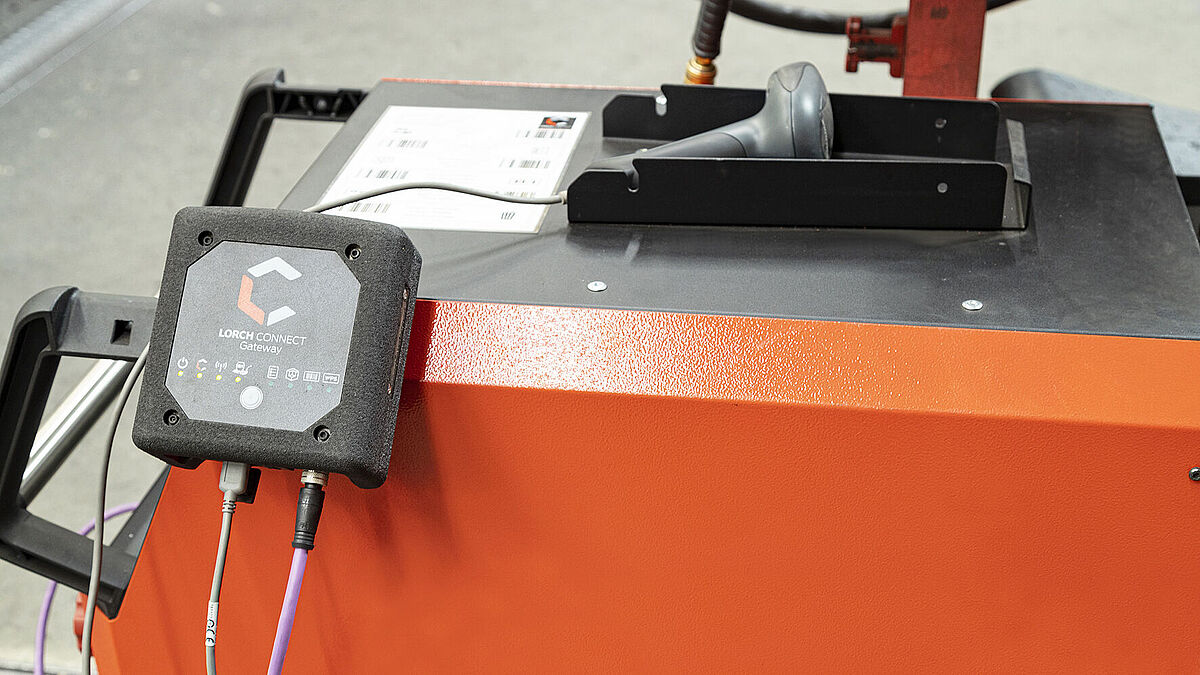

La mise en réseau des postes à souder ne nécessite qu’un minimum de travaux d’installation. Grâce à « LorchNet », l’interface numérique standardisée installée sur les postes Lorch, la connexion à la passerelle Lorch Connect ne nécessite qu’un câble par poste et les données de soudage respectives sont ensuite transmises, via la passerelle, au portail Lorch Connect pendant le soudage. « L’intégration de Lorch Connect se déroule en toute simplicité et son utilisation est tout aussi intuitive », confirme Leutloff. Les données transmises sont accessibles à tout moment et dans le monde entier, en toute simplicité à partir d’un navigateur web, et sont réunies dans un tableau de bord convivial. Pour Stephan Böhnlein, il s’agit d’un grand atout : « La surveillance permanente des valeurs des paramètres nous permet aussi de rapidement identifier les erreurs ou les écarts et de réagir en conséquence en les adaptant instantanément. Cela améliore nettement notre productivité. »

« Cela nous permet surtout, d’autre part, de comparer et d’évaluer toutes les commandes les unes par rapport aux autres et, par conséquent, d’établir des devis détaillés en évaluant les coûts avec une plus grande précision. »

Contrôle des coûts simple

Le contrôle des coûts en toute simplicité et la possibilité d’avoir une documentation de toutes les données de soudage ont également convaincu le chef de division. Pour recenser rapidement les coûts réels d’un composant ou se faire une idée de la rentabilité d’une commande dans son intégralité, il suffit de saisir les données de base à gestion individuelle, telles que les prix du gaz et des fils d’apport, les coûts énergétiques et les coûts de main-d’œuvre, sur le système. Il est ensuite possible de calculer les coûts réels des commandes déjà traitées et d’établir des devis détaillés. De plus, chaque cordon de soudure individuel peut être enregistré avec les données spécifiques à la fabrication et chargé par la suite avec les paramètres de soudage associés. » La Lorch Connect ne nous permet pas seulement de surveiller la rentabilité d’une commande complète. La documentation des données de soudage nous offre également une sécurité optimale en ce qui concerne nos standards de qualité sévères et, en cas de réclamation, la traçabilité est également beaucoup plus simple », ajoute Böhnlein. ■

Avantages liés à l’utilisation de Lorch Connect

- Installation et programmation faciles

- sans installation informatique complexe

- vue d’ensemble permanente de tous les paramètres de soudage

- contrôle simple des coûts

- documentation détaillée des données de soudage

- suivi facile en cas de réclamation

- entrée facile dans l’automatisation

- faible investissement.