Gaz de protection pour le soudage laser

Soudage

La technique laser devenant plus abordable, le nombre d’installations de soudage laser augmente. Présentes dans de plus en plus d’entreprises moyennes, elles équiperont à l’avenir également les petites entreprises. Le choix du gaz participe dans une large mesure au bon fonctionnement de l’installation. Pour éviter les erreurs, cet article donne des pistes pour choisir les bons gaz de protection.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Soudage

Gaz de protection pour le soudage laser

La technique laser devenant plus abordable, le nombre d’installations de soudage laser augmente. Présentes dans de plus en plus d’entreprises moyennes, elles équiperont à l’avenir également les petites entreprises. Le choix du gaz participe dans une large mesure au bon fonctionnement de l’installation. Pour éviter les erreurs, cet article donne des pistes pour choisir les bons gaz de protection.

Avec une part de marché supérieure à 60 %, la technique de soudage actuelle est dominée par une multitude de procédés de soudage à l’arc. Un maniement souvent aisé et de faibles coûts d’acquisition en sont les principales raisons. La technique laser, en revanche, en raison de son coût élevé, reste souvent réservée aux plus grandes entreprises. Il s’agit principalement d’installations mécanisées et automatisées qui offrent une vitesse de production accrue, doublée d’une meilleure qualité et d’une plus grande précision. Cependant, une mutation s’opère depuis un certain temps dans les techniques de soudage. Leur coût tendant à baisser, le nombre d’installations de soudage laser augmente. La technique est présente dans de plus en plus d’entreprises moyennes et équipera également à l’avenir les petites entreprises. Pour une mise en œuvre réussie, il est important de bien choisir les gaz. Ce choix dépend de la source du faisceau laser et de la longueur d’onde atteinte. D’autres facteurs tels que l’intensité du faisceau et la température de travail ont tendance à être négligés, alors qu’ils jouent un rôle majeur dans le choix du bon mélange de gaz de protection. L’expérience de Messer montre que l’on peut faire beaucoup d’erreurs lors de la sélection des différents mélanges gazeux.

Les gaz de protection sont-ils indispensables ?

La question se pose particulièrement avec les lasers à solide qui permettent d’obtenir un joli cordon, même sans gaz de protection. Or l’apparence n’est pas seule déterminante. Sans gaz de protection, le métal déposé peut se charger d’azote, d’oxygène et d’humidité, avec pour conséquence des pores ou des fissures induites par l’hydrogène. Dans le cas des aciers non alliés et faiblement alliés, l’azote en particulier entraîne un vieillissement prématuré et une friabilité.

« La technique laser est présente dans de plus en plus d’entreprises moyennes et équipera également à l’avenir les petites entreprises. »Comment obtenir une protection gazeuse optimale ?

La principale mission d’un gaz de protection est d’isoler le point de soudure des influences de l’environnement. Une couverture optimale par gaz de protection est donc indispensable. Il existe différentes possibilités d’amener le gaz de protection à la zone de fusion. Mais un écoulement laminaire est toujours indispensable pour que le gaz de protection assure une couverture efficace. Une vitesse d’écoulement trop élevée entraîne des turbulences qui mêlent l’atmosphère au jet de gaz.

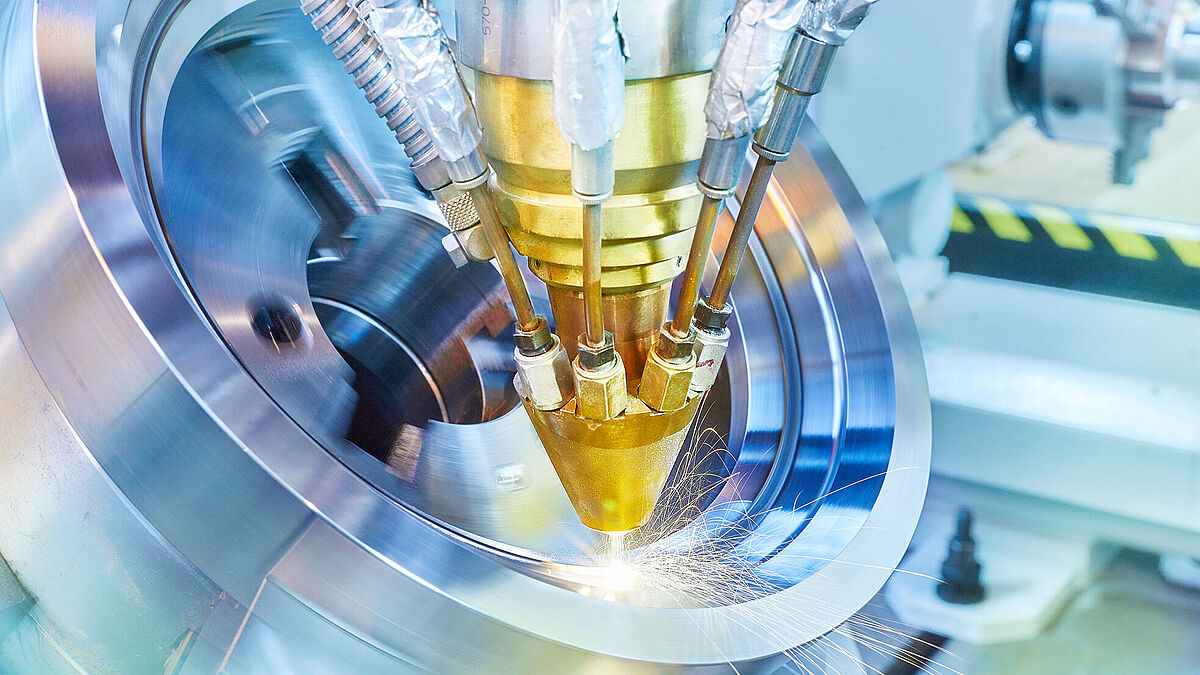

Dans le soudage laser, il existe différentes buses pour le gaz de protection : coaxiales, latérales, périphériques ou à fente annulaire. Avec une amenée de gaz coaxiale, l’ensemble de la zone de faisceau entre la sortie de la buse et la lentille est couverte par le gaz de protection. Des dommages peuvent alors se produire par la formation d’une colonne de plasma. Dans le cas d’une amenée latérale de gaz de protection, il se forme souvent un injecteur, entraînant l’aspiration d’air dans la zone de soudage. Le processus se déroule alors sous un gaz de protection / mélange d’air, ce qui entraîne la formation de pores, de couleurs de revenu et autres erreurs de soudure. Avec des buses à fente annulaire, il est judicieux d’utiliser un gaz de purge supplémentaire, de l’azote par exemple. Cela évite que du gaz de protection pénètre dans l’optique du laser. Les buses à fente annulaire garantissent une couverture homogène du bain de fusion par le gaz de protection.

Il existe une forme particulière du soudage laser, le soudage à distance, où le faisceau laser est amené rapidement jusqu’à la pièce à assembler par l’intermédiaire d’un miroir de déviation – généralement à une distance d’un à deux mètres. Les buses pour la couverture gazeuse sont montées dans le dispositif de serrage de la pièce usinée.

Sources de soudage laser

Le soudage laser fait intervenir principalement trois types de sources laser : laser au CO 2 , laser à solide et laser à diode.

Laser au CO 2

Dans le cas d’un laser au CO 2 , le faisceau laser est généré dans la source par un gaz résonateur. L’élément générateur du faisceau est le CO 2 , d’où le nom de ce type de laser. La composition exacte d’un gaz résonateur est définie par le fabricant de la source laser et ne doit pas être modifiée.

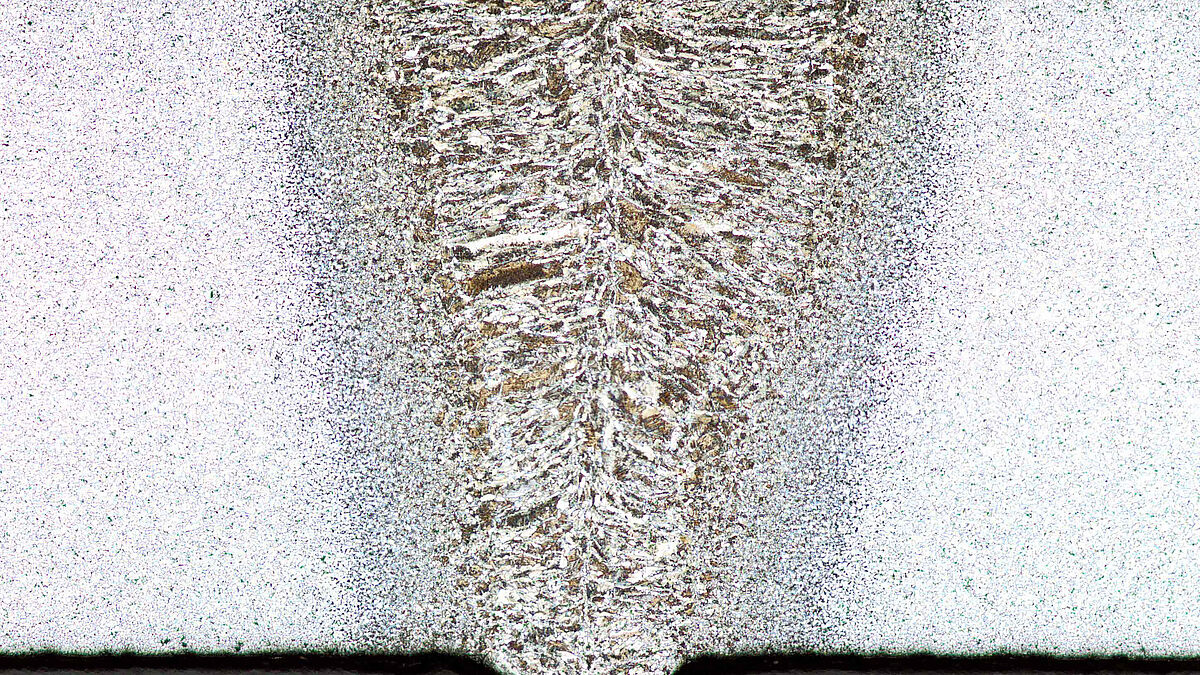

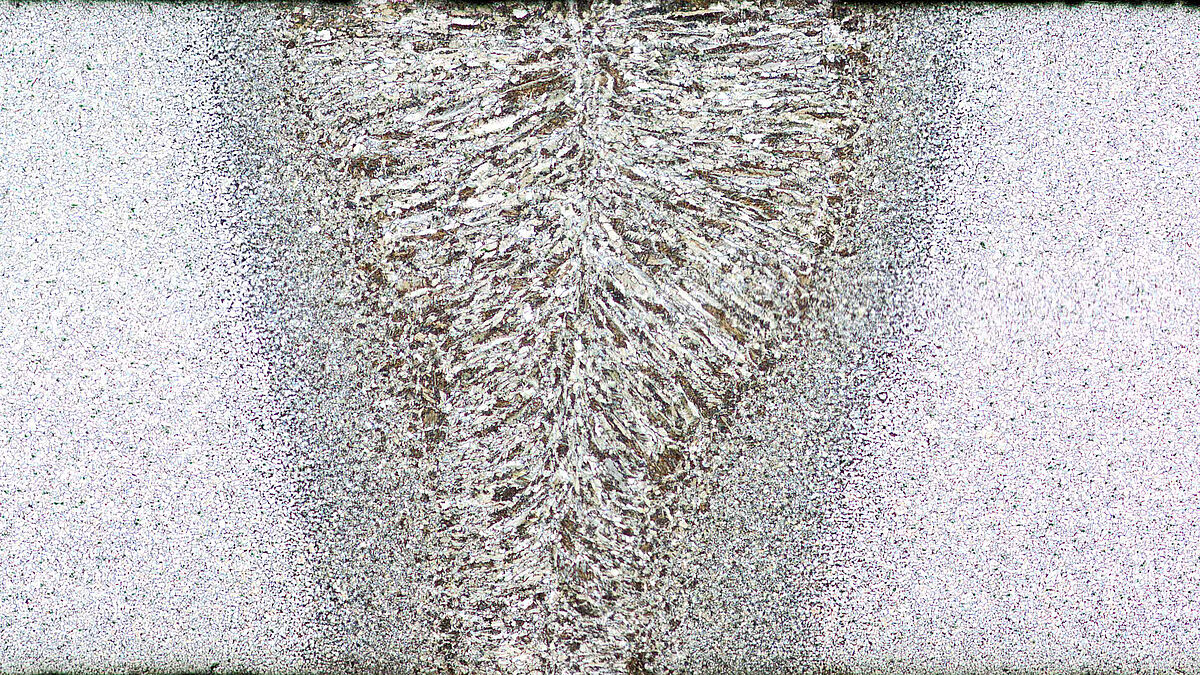

Les lasers au CO 2 se distinguent par une longueur d’onde typique de 10,6 µm et une très bonne qualité de faisceau. À cette longueur d’onde cependant, la qualité du faisceau est fortement influencée par le gaz de protection. En fonction de ce gaz, le faisceau laser peut s’élargir et perdre en qualité (voir image 1). Les gaz de protection riches en hélium offrent la meilleure qualité. D’autres gaz comme l’argon ou l’azote, en revanche, la détériorent. Lorsque la part d’argon et la puissance du faisceau laser sont élevées, le gaz de protection s’ionise. On dirait qu’il brûle. Ce phénomène se produit surtout lors d’un soudage profond.

Le choix du gaz de protection doit être adapté à la qualité du cordon de soudure exigée. Certes, l’hélium est toujours une solution standard fiable, mais des mélanges gazeux adaptés au matériau de base permettent souvent d’obtenir des améliorations en termes de qualité et de rentabilité.

Laser à solide

Les lasers à solide habituellement utilisés en technique de soudage sont le laser YAG, également appelé laser à barreau, le laser à fibre et le laser à disque.

À la différence des lasers au CO 2 , les lasers à solide ne nécessitent pas de gaz résonateur pour la génération du faisceau. Le faisceau laser possède une longueur d’onde généralement de 1,064 nm, qui lui permet d’être couplé dans une fibre optique. Le faisceau laser est conduit jusqu’au point de soudage par ces fibres mobiles. Ce n’est qu’à partir de là que les gaz de protection sont indispensables, d’une part pour protéger l’optique du laser et, d’autre part, pour garder la pièce à l’abri des influences de l’environnement. Comme le gaz de protection n’a pratiquement pas d’influence sur la qualité du faisceau, sa sélection dépend surtout du matériau de la pièce. Le gaz standard utilisé est l’argon.

Laser à diode

Comme les lasers à solide, les lasers à diode ne requièrent pas de gaz de protection pour la génération du faisceau. Le faisceau laser peut également être couplé dans une fibre optique, de manière à ce qu’un gaz de protection ne soit nécessaire que pour protéger la pièce des influences de l’environnement.

Les lasers à diode sont moins chers que d’autres types de laser, mais ils offrent aussi une puissance et une qualité de faisceau moindres. Cette dernière est indépendante du gaz de protection, comme pour les lasers à solide. Là encore, la sélection se fera donc essentiellement en fonction du matériau de la pièce.

Matériau à traiter lors du soudage laser

Différents matériaux sont concernés par le soudage laser – des aciers ferritiques non alliés et faiblement alliés aux aciers austénitiques hautement alliés et au nickel, en passant par les aciers duplex, l’aluminium et le cuivre.

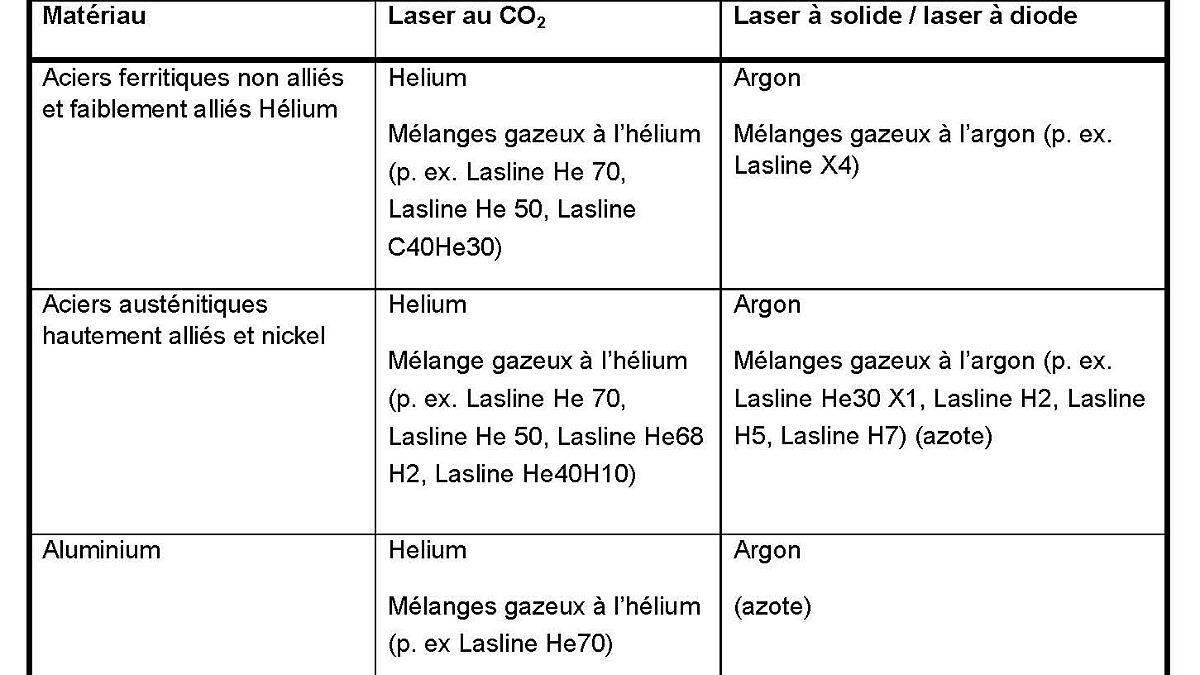

Aciers ferritiques non alliés et faiblement alliés

De manière générale, toutes les sources de faisceaux laser habituellement utilisées en technique de soudage se prêtent au traitement des aciers ferritiques non alliés et faiblement alliés. S’il s’agit d’un laser au CO 2 , on utilisera un mélange à l’hélium afin de garantir la qualité du faisceau. La part d’hélium peut être réduite en fonction de la qualité et de la puissance du laser exigées. Les mélanges gazeux types comprennent de l’hélium, de l’argon, du CO 2 et/ou de l’oxygène.

Avec des lasers à solide ou à diode, on peut recourir à de l’argon ou à un mélange d’argon avec une faible part d’oxygène. Cela influence la pénétration. Il ne faut en aucun cas utiliser de l’azote, qui entraîne un vieillissement prématuré et une friabilité. Dans de nombreux cas, les conséquences ne sont visibles qu’au bout de plusieurs années, lorsque la pièce a été exposée aux charges correspondantes.

Aciers austénitiques hautement alliés et nickel

Avec les aciers austénitiques hautement alliés ainsi que le nickel, il est également possible d’utiliser toutes les sources laser courantes. Si l’on opte pour un laser au CO 2 , il convient d’utiliser un mélange à l’hélium. Plus la teneur en hélium est élevée, meilleure sera la qualité du faisceau et donc la qualité du cordon de soudure. Les mélanges gazeux types comprennent de l’hélium, de l’argon et, le cas échéant, de l’oxygène. Avec un laser à solide ou à diode, on peut recourir à de l’argon ou à un mélange d’argon avec une faible part d’hydrogène. L’hydrogène réduit les couleurs de revenu. Si une qualité du cordon de soudage moindre est suffisante, on peut également utiliser de l’azote.

Aluminium

En principe, l’aluminium peut être soudé avec un laser au CO 2 . Mais cela n’est pas recommandé en raison de la mauvaise absorption à la longueur d’onde du laser. Mieux vaut utiliser un laser à solide ou à diode, et de l’argon comme gaz de protection. Selon l’application, on pourra également utiliser de l’azote. L’aluminium étant un générateur de nitrure, il se formera alors des nitrures d’aluminium qui peuvent détériorer la qualité du cordon de soudure.

Puissance du faisceau lors du soudage laser

Pour ce qui est de la puissance du faisceau de soudage laser, on distingue le soudage par conduction thermique et le soudage profond.

Soudage par conduction thermique

Le soudage par conduction thermique se contente de faibles puissances. L’énergie du laser est transformée en chaleur à la surface de la pièce, formant un bain de fusion qui transmet l’énergie thermique par convection. Comme lors du soudage à l’arc, cette convection peut être influencée par les gaz de protection et le profil de pénétration peut être adapté aux exigences techniques. Le rapport largeur/profondeur est d’env. 1:1.

Soudage profond

Le soudage profond nécessite des puissances plus élevées, car le métal est non seulement fondu, mais génère aussi des vapeurs. De cette manière, le laser pénètre profondément dans la pièce à usiner, formant un capillaire (keyhole), où naît une colonne de plasma, qui absorbe l’énergie du laser et la transmet à la pièce. Il en résulte un processus continu. Le nuage de plasma se dégageant du canal de vapeur doit être soufflé avec un gaz de protection, sans quoi il absorberait l’énergie du laser au détriment du soudage. Les rapports largeur/profondeur habituels sont de 1:10.