Construction de pont facilitée par un acier plus résistant

Grues et construction de ponts

Avec le doublement de la Southern Link Road à Worcester en Angleterre, la route a été adaptée aux exigences actuelles. Cleveland Bridge UK, l’une des plus grandes entreprises effectuant des ouvrages en acier aussi complexes, a été chargée de la construction du pont métallique de 205 m de long. Le facteur décisif pour l’attribution du mandat a été la proposition de Cleveland Bridge de finalement utiliser l’acier de marque DIWETEN 460+M de Dillinger, premier fabricant européen de tôle forte, au lieu de l’acier de qualité S355 résistant à la corrosion atmosphérique. Soit des économies considérables de matériel, de temps et de coûts.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Grues et construction de ponts

Construction de pont facilitée par un acier plus résistant

Avec le doublement de la Southern Link Road à Worcester en Angleterre, la route a été adaptée aux exigences actuelles. Cleveland Bridge UK, l’une des plus grandes entreprises effectuant des ouvrages en acier aussi complexes, a été chargée de la construction du pont métallique de 205 m de long. Le facteur décisif pour l’attribution du mandat a été la proposition de Cleveland Bridge de finalement utiliser l’acier de marque DIWETEN 460+M de Dillinger, premier fabricant européen de tôle forte, au lieu de l’acier de qualité S355 résistant à la corrosion atmosphérique. Soit des économies considérables de matériel, de temps et de coûts.

L’entreprise de construction métallique Cleveland Bridge, fondée en 1877, a son siège à Darlington, en Grande-Bretagne. Elle compte plus de 250 collaborateurs et est spécialisée dans la conception, la fabrication et la construction d’ouvrages en acier complexes pour l’infrastructure routière et les ponts, l’urbanisme ainsi que l’industrie de l’énergie et extractive. Sa grande capacité d’innovation et son approche technologique non conformiste ont donné à l’entreprise une réputation de pionnière dans la construction de ponts. De nombreuses techniques de construction et de montage ont été développées au cours des 150 ans d’histoire de l’entreprise. Parmi les ouvrages les plus connus de Cleveland Bridge figurent le pont des chutes Victoria au Zimbabwe, le Harbour Bridge de Sydney en Australie ainsi que The Shard à Londres et l’arche du stade de Wembley. L’entreprise est particulièrement sollicitée pour trouver des solutions aux défis architecturaux qui semblent impossibles à réaliser. Cleveland Bridge, qui possède un site de 22 hectares comprenant une surface couverte de 27 000 m2, est connu pour son approche durable. L’engagement environnemental du fabricant à l’excellente renommée se reflète dans ses processus de fabrication ainsi que dans ses choix de matériaux et de fournisseurs. L’entreprise, dont la capacité de production annuelle s’élève à 50 000 t, fait partie du groupe Al-Rushaid depuis 2000. Ce dernier est un conglomérat international et l’un des plus grands groupes de construction métallique au monde, dont le siège se trouve en Arabie saoudite. Il compte 35 000 collaborateurs et possède une capacité de production de 150 000 t.

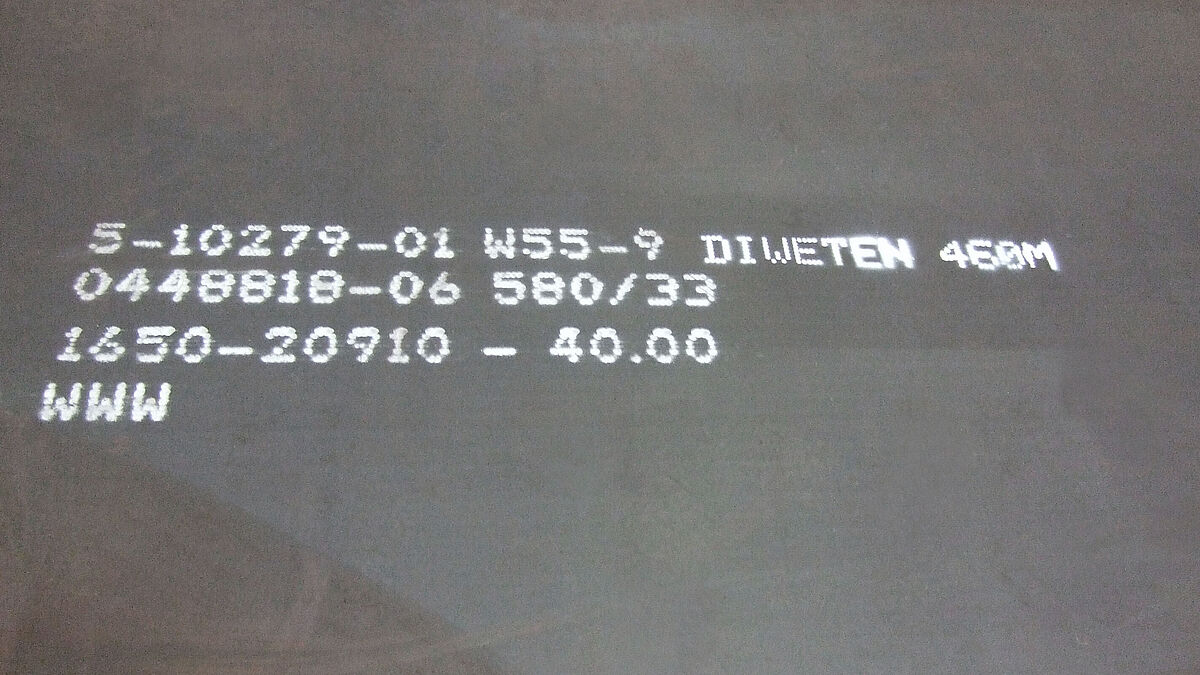

D’énormes économies grâce à un acier à haute limite d’élasticité et résistant à la corrosion atmosphérique

La mission de Cleveland Bridge pour la construction du pont de Carrington comprenait la fabrication, la livraison et la construction de l’ouvrage métallique de 873 t ainsi que des travaux temporaires nécessaires au montage du pont. Ce nouveau pont traverse le fleuve Severn et marque l’achèvement du doublement de la Southern Link Road, construite en 1985. Cette liaison sud entre la jonction 7 de l’autoroute M5 et le giratoire de Powick était depuis longtemps submergée par le trafic de cette région économique en plein essor. Le plan de construction initial prévoyait une conception à six travées, semblable à celle du précédent pont du même nom. Cependant, lors d’une réunion précoce avec les concepteurs et les entrepreneurs généraux, Cleveland Bridge a proposé d’utiliser l’acier de marque DIWETEN 460+M de Dillinger pour réduire le poids de la structure ainsi que le temps de fabrication et de montage. L’acier à grain fin laminé thermomécaniquement et résistant à la corrosion atmosphérique rend cela possible grâce à sa limite d’élasticité, supérieure de 30 % par rapport à un acier de qualité S355, ce qui permet de réduire d’autant les épaisseurs de tôle utilisées.

Pas d’entretien particulier

Les tôles étant plus fines, elles nécessitent des soudures plus petites, ce qui réduit non seulement le volume de soudage et l’utilisation de produits consommables, mais aussi les coûts de fabrication et de contrôle. Grâce à sa composition chimique, l’acier DIWETEN 460+M possède une résistance améliorée à la corrosion atmosphérique. Il ne demande donc pas d’entretien particulier et ne nécessite pas de couche primaire ni de couche d’entretien. Sa faible teneur en éléments d’alliage lui permet d’allier cette résistance à une excellente soudabilité. En raison de sa faible teneur en carbone (CEV d’env. 0,43), cet acier de marque nécessite une température et un temps de préchauffage nettement inférieurs à ceux des aciers normalisés résistant à la corrosion atmosphérique de même nuance de résistance. Cela permet ainsi de réduire non seulement les temps de chauffage et de refroidissement, mais aussi la durée de la préfabrication. De plus, une température de préchauffage basse a un effet positif sur les conditions de travail et la sécurité sur le chantier.

Les avantages parlent d’eux-mêmes : une cadence plus élevée, de meilleures propriétés d’usinage, une réduction des coûts énergétiques et de main d’œuvre directe et des constructions plus légères et plus durables. Pour Dean Baker, ingénieur en soudage chez Cleveland Bridge qui a supervisé la construction de plus de 30 ponts pour l’entreprise, cet acier de marque a aussi été choisi car il présente un taux d’erreur plus faible lors du soudage : « le faible CEV diminue le risque de fissures des soudures ! » Il estime que cela rend l’acier DIWETEN 460+M particulièrement adapté pour les structures métalliques complexes telles que les ponts ou les gratte-ciel, pour lesquelles les exigences en matière de soudabilité et de résistance sont élevées. L’utilisation de cet acier de marque pour la construction du pont de Carrington a permis de réduire le poids de 15 % ainsi que le nombre de piles de cinq à deux et même de renoncer complètement à l’emploi de tôles doublées. En raison de son poids réduit, des unités de montage plus grandes et plus rapides ont pu être utilisées et moins de transports ont été effectués, ce qui a eu un effet positif sur la consommation d’énergie et l’environnement.

Acier autorisé dans toute l’Europe

L’acier DIWETEN à laminage thermomécanique, développé par Dillinger depuis plusieurs années déjà, répond à la version révisée de la série de normes EN 10025-2 à 6 (édition 2019) et est donc autorisé pour la construction métallique dans toute l’Europe. L’utilisation de l’acier DIWETEN 460+M pour la construction du pont de Carrington par Cleveland Bridge est une première au Royaume-Uni. Il s’agit d’un projet révolutionnaire qui a toutefois aussi apporté son lot de défis, comme l’explique Dean Baker : « le choix du bon produit consommable pour le soudage est toujours compliqué avec les aciers à haute limite d’élasticité. Comme le produit doit dépasser la résistance de l’acier afin d’éviter les fissures de soudure, nous avons dû effectuer d’onéreux contrôles de procédure pour ce nouvel acier ». Il a également fallu obtenir une certification de soudage pour le matériau, ce qui a nécessité environ 15 qualifications différentes. « C’était vraiment un projet passionnant », se souvient Dan Sowerby, chef de projet chez Carrington Bridge. « Pour effectuer les contrôles, Cleveland Bridge a reçu à l’avance une tôle supplémentaire de la part de Dillinger, ce qui nous a permis de respecter un calendrier très serré et de mener à bien la qualification du processus dans le délai prévu de huit semaines », raconte Dan Sowerby.

« Le choix du bon produit consommable pour le soudage est toujours compliqué avec les aciers à haute limite d’élasticité. »Production à la chaîne de poutres métalliques pour de lourdes charges

Le pont, long de 205 m, comprend trois travées : deux au-dessus du sol (à 64 et 72 m de haut) et une au-dessus du fleuve (à 69 m de haut). Leur largeur est de 12,35 m à l’extrémité ouest et 16,5 m à l’extrémité est, où une voie de raccordement au giratoire vient compléter les deux voies, larges de 3,65 m chacune. Quatre rangées composées de deux paires de poutres métalliques entretoisées et consolidées par des raidisseurs forment la structure porteuse de la dalle en béton armé de la partie supérieure du pont. Les quatre poutres principales séparent les deux piles en béton de la dalle. Cleveland Bridge a utilisé 825 t d’acier DIWETEN 460+M pour fabriquer les poutres principales, les diaphragmes et les raidisseurs. L’acier S355 résistant à la corrosion atmosphérique n’a été utilisé que pour les entretoises transversales et diagonales. Dillinger a livré 60 tôles d’acier DIWETEN 460+M de 16 à 50 mm d’épaisseur et jusqu’à 3,43 m de large et 21,31 m de long. Cleveland Bridge a ensuite divisé l’ensemble de la structure en douze sections transportables de six longueurs différentes. Dans un premier temps, les poutres, les brides et les âmes ont été découpées puis automatiquement soudées en forme de T pour former des poutres individuelles. Ces dernières, aux longueurs et aux poids variés, ont ensuite été reliées par des entretoises. La fabrication d’une poutre a duré environ un mois. Cleveland Bridge en a toutefois produit jusqu’à trois à la fois dans ses énormes ateliers de production, qui permettent de travailler des éléments pesant jusqu’à 90 t. La plus grande poutre du pont de Carrington mesure environ 42 m de long et la plus lourde pèse 42 t. Pour l’équipe de Dan Sowerby, cela relevait presque de la routine. De gigantesques grues ont été utilisées pour mettre les poutres dans la bonne position, ce qui a permis d’accélérer le processus de fabrication, notamment en soudant les composants en descendant.

Une gigantesque grue pour le montage

Pour l’installation du pont, l’équipe d’experts a recommandé d’utiliser une grue à flèche de 1200 t au lieu de deux grues sur chenilles de 500 t afin de garantir que les dernières paires de poutres, pesant 123 t, puissent être soulevées dans un rayon de 82 m au-dessus du fleuve. « Soulever le pont avec les deux petites grues comportait des inconvénients. Nous aurions dû par exemple fermer la route, ce qui aurait été coûteux », explique Dan Sowerby. « Nous avons donc cherché une meilleure solution et loué cette énorme grue. » D’après Dan Sowerby, le positionnement et l’utilisation de la grue ont cependant exigé une grande dextérité en raison de l’espace restreint du site et des lignes à haute tension, tout près. Pour visser les éléments entre eux au-dessus du fleuve, à une distance de 25 m de la berge, Cleveland Bridge a également dû développer des solutions logistiques spéciales, telles qu’un ponton et des plates-formes élévatrices mobiles. Pour l’expert en construction de ponts, de tels défis sont toutefois les bienvenus car ils lui permettent de démontrer une fois de plus sa grande capacité d’innovation en matière de techniques d’installation. ■

Bautafel / Panneau de chantier

Projet :

Carrington Bridge Worcester (Royaume-Uni)

Constructeur du pont :

Cleveland Bridge UK Ltd (Royaume-Uni)

Fournisseur de l’acier :

AG der Dillinger Hüttenwerke Dillingen/Saar (Allemagne)

Désignation acier:

DIWETEN 460+M, de Dillinger