Machines / technique et financement

Bien évaluer et financer un centre d’usinage

Difficile d’échapper à une technique de fabrication numérique en réseau si l’on souhaite garantir sa compétitivité dans la construction métallique. Un centre d’usinage permet de gagner en efficacité, à condition que la décision repose sur une analyse approfondie. Cet article présente les critères d’évaluation qui comptent vraiment et les possibilités de financement des entreprises.

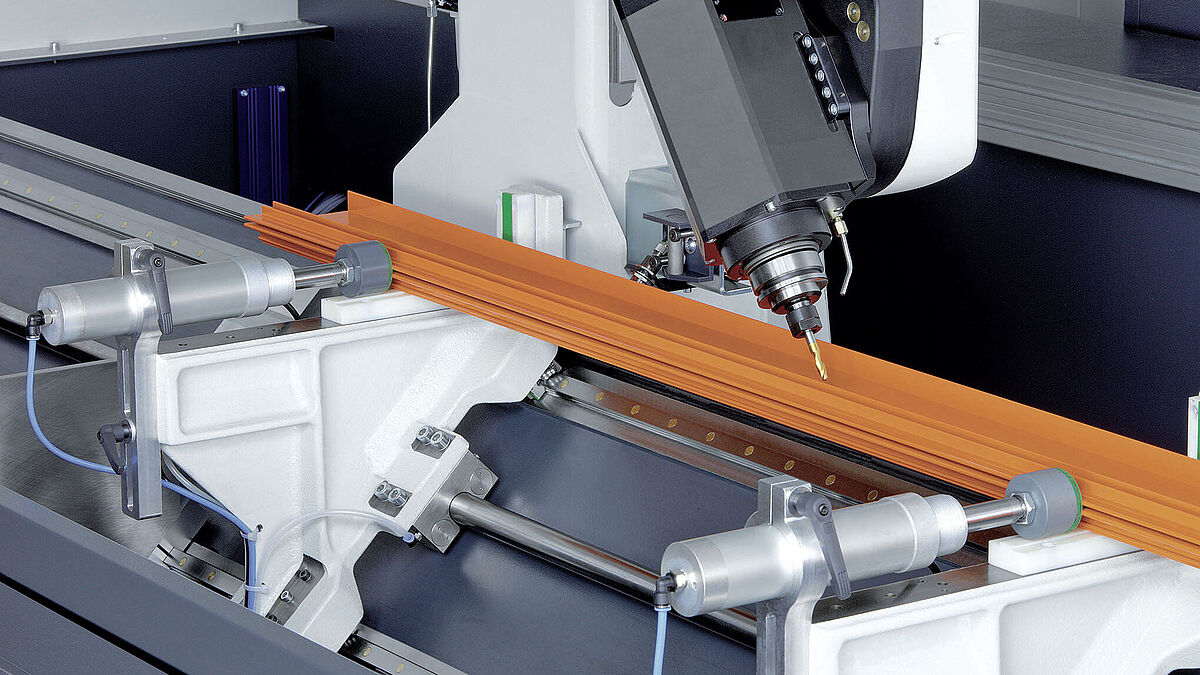

Le marché des fenêtres, des portes et des façades évolue rapidement. La précision, la répétabilité et la sécurité des processus sont aujourd’hui non seulement des critères de qualité, mais aussi des facteurs concurrentiels décisifs. Les centres d’usinage modernes sont ainsi CNC, multi-axes et capables de réaliser des variantes.

Les principaux critères de sélection sont l’éventail des tâches d’usinage (sciage, fraisage, perçage, poinçonnage, filetage, rivetage, etc.), les performances de la broche ainsi que le nombre d’axes. Les machines à quatre ou cinq axes peuvent présenter des avantages évidents pour les géométries complexes ou l’usinage bilatéral de profilés. La structure de base est aussi importante : un banc de machine massif et une grande rigidité garantissent une précision constante même avec des forces de coupe exigeantes.

Aspects techniques

Compatibilité des matériaux et automatisation

Un centre d’usinage doit être adapté au matériau de profilé. L’aluminium est facile à usiner, tandis que les profilés en acier ou en inox posent des exigences plus élevées de performance, d’outils et de construction. L’harmonisation de la mécanique, de la commande et de la technologie des outils est d’autant plus importante.

Les exigences d’automatisation augmentent aussi. Les centres entièrement automatiques fonctionnent sans intervention humaine, réduisent les erreurs et augmentent la sécurité des processus. La flexibilité lors du passage à différents systèmes de profilés est par ailleurs décisive : une nécessité pour les entreprises qui travaillent avec plusieurs fournisseurs de systèmes.

Intégration logicielle et continuité numérique

Sans intégration CAO/FAO complète, les potentiels restent inexploités. La connexion aux solutions courantes telles que LogiKal, Orgadata, Janisoft ou SchüCal est aujourd’hui standard. Les systèmes ERP permettent en outre d’interconnecter les processus, d’évaluer l’état des machines et de planifier les maintenances.

Mise en réseau des machines, télémaintenance et analyse des données sont des leviers de productivité dans l’industrie 4.0. Il ne faut pas oublier la cybersécurité, surtout pour des machines avec interfaces externes et services en nuage.

Coûts, ROI et conditions opérationnelles

Un centre d’usinage représente un investissement substantiel. Outre le prix d’achat, il faut prendre en compte les coûts énergétiques, l’usure des outils, la maintenance et les formations. Le retour sur investissement est obtenu par des temps de fabrication plus courts, des taux de rebuts plus faibles et une productivité plus grande du personnel. L’espace et l’infrastructure sont importants : surface d’appui suffisante, résistance du sol, alimentation en électricité et en air comprimé ainsi qu’aspects logistiques comme flux de marchandises et stockage de matériel.

Personnes, processus et organisation

Malgré une automatisation élevée, l’être humain reste la clé du succès. Les installations CNC requièrent un personnel qualifié qui comprend les machines et les logiciels. Il s’agit de définir suffisamment tôt les concepts de formation, l’assistance et les règles de suppléance. Les processus internes évoluent : la production est de plus en plus numérique et transparente. Le Change Management (gestion structurée des processus de changement) est partie intégrante de l’introduction.

Sécurité et exigences légales

Toutes les machines doivent être conformes CE et satisfaire aux prescriptions de la directive Machines. Il faut aussi tenir compte de la protection du travail, de la santé et de l’environnement, y compris les mesures de protection contre le bruit ou les exigences d’aspiration et de contrôle des émissions.

Possibilités de financement

Financement interne et crédits classiques

De nombreuses entreprises misent sur l’autofinancement par des réserves ou des liquidités. Cela renforce l’indépendance mais immobilise des liquidités. Les banques proposent des crédits d’investissement à durée fixe, souvent entre cinq et dix ans. Une solution si l’on souhaite être propriétaire de la machine et si les liquidités sont solides.

Le leasing, une alternative flexible et durable

Le leasing s’est imposé pour les biens d’investissement et la construction de machines. La société de leasing prend en charge l’acquisition, tandis que l’entreprise paie des mensualités planifiables et ménage ses fonds propres et son bilan. Attrayant : le leasing facilite l’accès à des technologies efficaces et respectueuses des ressources à un prix d’achat souvent élevé. La réutilisation des machines après leur première utilisation permet en outre un meilleur écobilan, car il ne faut pas les remplacer ou les jeter. Les entreprises s’assurent une production plus moderne sans engager de capitaux à long terme.

Modèles hybrides et prise en compte du TCO

Des combinaisons de crédits, de leasing et de fonds propres sont possibles selon la stratégie et les besoins de liquidités. Il faut toujours considérer le Total Cost of Ownership : outre le prix d’achat ou la mensualité de leasing, il faut tenir compte de la maintenance, des pièces de rechange, de l’énergie, des intérêts et de la valeur résiduelle escomptée.

Les organismes de financement exigent un dossier d’investissement solide : plan d’utilisation, business case, liquidités prévues et déclarations de rentabilité. La qualité de ce dossier est déterminante, surtout pour des investissements élevés.

Conclusion

Un centre d’usinage n’est pas un simple achat technique. C’est un élément stratégique de la pérennité d’une entreprise de construction métallique. En examinant les facteurs techniques, numériques, économiques et organisationnels, et avec des solutions de financement adaptées, il est possible de créer les bases d’une production efficace, précise et durable, et d’un succès à long terme dans la construction métallique moderne. ■