205 éléments de portes pour « The Circle »

Portes coupe-feu

Situé à l’aéroport de Zurich, « The Circle », le plus grand chantier de Suisse, est maintenant terminé. Les subdivisions et aménagements des 180 000 m² de surfaces utiles ont nécessité énormément d’éléments de portes. Hammer Metall AG en a réalisé 205 avec des profilés en acier de Forster Systèmes de profilés SA.

Connexion

Merci de l’intérêt que vous portez à nos contenus. Les abonnés de la revue spécialisée metall trouveront le Login pour l’accès intégral dans les informations légales de la version imprimée actuelle. Le mot de passe change tous les mois.

Inscrivez-vous maintenant pour lire cet article. Inscrivez-vous pour lire les différents articles et payez très facilement par carte de crédit. (CHF 5.- par article)

En tant qu’utilisateur enregistré, vous pouvez accéder à tout moment à l’article acheté.

Si - en tant que professionnel dans les domaines de la construction métallique, en acier et de façades - vous n’êtes pas encore abonné à la revue spécialisée metall, ne perdez plus une seconde et souscrivez dès à présent votre abonnement ici.

Portes coupe-feu

205 éléments de portes pour « The Circle »

Situé à l’aéroport de Zurich, « The Circle », le plus grand chantier de Suisse, est maintenant terminé. Les subdivisions et aménagements des 180 000 m² de surfaces utiles ont nécessité énormément d’éléments de portes. Hammer Metall AG en a réalisé 205 avec des profilés en acier de Forster Systèmes de profilés SA.

Après cinq ans de travaux, le complexe « The Circle » a été achevé dans les temps. Outre un centre médical de l’hôpital universitaire de Zurich, deux hôtels et un centre de congrès, ce nouveau pôle propose des espaces de bureaux attractifs et des offres en matière d’art, de culture, de restauration et de formation. Une grande partie des 180 000 m² de surface utile est déjà louée. L’enrichissement culturel et économique de The Circle va au-delà de la région aéroportuaire. Le projet a été réalisé par une communauté de copropriétaires, Flughafen Zürich AG participant à concurrence de 51 % et Swiss Life SA à hauteur de 49 %.

Systèmes de profilés Forster pour les éléments de portes de Hammer

La planification, la fabrication et le montage de 205 éléments de porte en acier ont été confiés à Hammer Metall AG, de Nänikon, qui devait les réaliser en majorité sous forme d’éléments coupe-feu de classes de protection incendie différentes. Alors que les séparations d’espace secondaires ne devaient satisfaire qu’à la classe E30, d’autres éléments de portes destinés à séparer des ailes devaient répondre aux classes de protection incendie EI30, EI60 ou EI90, selon les prescriptions de la police du feu. Pour toutes les portes, Hammer a choisi les tubes profilés en acier de Forster. Pour les portes sans exigences de protection incendie, le système de profilés Forster Presto 50 a été choisi pour l’intérieur et le Forster Unico pour l’extérieur. Pour les éléments EI30, EI60 et EI90, ce sont le système de profilés Forster Fuego Light, et parfois le Forster Unico EI30, qui ont été utilisés. En outre, les profilés Forster Fuego Light répondaient parfaitement aux exigences des classes de résistance RC2 et RC3 contre l’effraction. Le système de profilés Forster Fuego Light a aussi été utilisé pour les six portes coulissantes automatisées de la classe de protection EI30.

Quand on lui demande pourquoi Hammer a opté pour des profilés Forster, Reto Meier, gérant de Hammer Metall, déclare : « Dès la phase d’offre, Forster Systèmes de profilés SA nous a fourni un support professionnel ; nous étions dès lors convaincus de remettre une offre répondant aux exigences et adaptée sur les plan starifaire, technique et logistique ».

Chaque porte est unique

Bien que les différents éléments de portes et leurs exigences spécifiques aient été regroupés en six ou sept catégories, presque chaque porte s’est avérée être une pièce unique. Outre leurs différences en termes de types, fonctions, ferrures, répartitions et ajouts, elles différaient aussi par leurs dimensions. Cette situation a entraîné une très grande hétérogénéité de la commande.

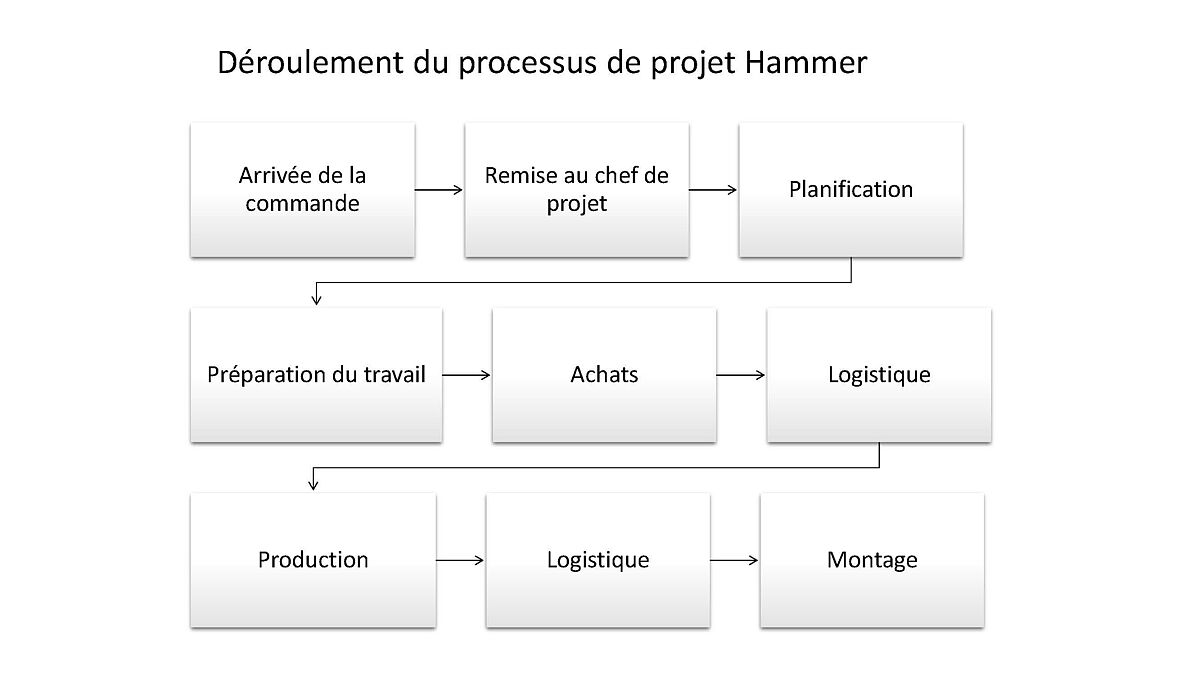

Planifier, fabriquer et monter quelques portes coupe-feu isolées ne présente habituellement pas d’exigences élevées pour une entreprise, déclare à metall Ruggero Di Berardino, chef de projet chez Hammer Metall AG. Et d’ajouter : « Mais pour ce chantier, le plus grand chantier de Suisse, tout était légèrement différent. Nous devions livrer nos éléments de portes dans sept ailes du complexe, à des étages différents et dans les exécutions les plus diverses. Notre mandat était par ailleurs divisé en étapes, mais celles-ci n’étaient pas basées sur les types de portes, mais sur les ailes du bâtiment. Ainsi, chaque étape comprenait des éléments de porte de chaque type, limitant les possibilités de production en série. J’exagère à peine en affirmant que tous les éléments devaient être planifiés, produits et montés presque simultanément. L’ensemble du processus s’est étalé sur plus de 15 mois. Pour compliquer le tout et en raison de la grande complexité et de l’ampleur du projet, différentes instances devaient, au cours de la phase de planification, contrôler, lire, transmettre et, enfin, valider les plans d’exécution. La bonne collaboration avec la direction du projet et des travaux a grandement facilité la mise en œuvre ».

Les phases de la planification

Les planifications d’exécution ont été réalisées par aile, par plusieurs constructeurs au sein de la société Hammer. Les compétences en conseil et l’aide relative au système proposés par les spécialistes techniques de Forster Systèmes de profilés SA ont grandement contribué au succès pendant cette phase. En vue d’une logistique bien pensée, la préparation des travaux, les achats, la fabrication, le traitement de surfaces, l’assemblage, la mise à disposition, le transport et le montage ont systématiquement été planifiés et déclenchés de façon précise, en juste à temps.

Les processus de production

Le processus de production a aussi été divisé par ailes selon la planification logistique. La découpe et le traitement des profilés se sont déroulés dans le centre d’usinage de l’entreprise. Les préparatifs du soudage ainsi que les pointages et les soudages ont ensuite été effectués en continu avant que les éléments ne soient transmis à l’îlot d’usinage suivant pour être poncés. Après le traitement de surface, on procédait à la pose des ferrures et des joints, au premier contrôle du fonctionnement et de la qualité et, enfin, à la palettisation. Celle-ci était minutieusement documentée en vue du transport sur le chantier.

Montages sur chantier

Les montages sur chantier devaient aussi être planifiés précisément par Hammer et coordonnés selon les besoins du maître d’ouvrage. Les livraisons devaient être annoncées et les délais convenus devaient être respectés précisément. Le chantier ne permettait aucun entreposage. Une fois livrés, les éléments devaient donc être montés très rapidement. La pose des éléments de remplissage et des équipements électriques devait aussi cadrer précisément avec le calendrier du maître d’ouvrage. Les contrôles de fonctionnement et les réceptions par les représentants du maître d’ouvrage se faisaient aussi par aile et par étage.

Portes coulissantes automatisées – aussi avec fonction swing out

Outre un grand nombre de portes actionnables manuellement, Hammer a produit et livré différentes portes coulissantes automatisées avec et sans fonction swing out dans le système de profilés Forster Fuego light, EI30. Pour les entraînements automatisés, les responsables ont opté pour des produits de l’entreprise « record automatisation de portes SA ».

En exploitation normale, un détecteur de mouvements active les portes avec fonction swing out (avec vantaux sur l’élément coulissant) des deux côtés, permettant de franchir la porte normalement de part et d’autre via la fonction coulissante. En cas d’incendie, l’asservissement incendie ferme et verrouille les vantaux coulissants. La fonction de voie d’évacuation swing out intégrée s’active et le vantail peut s’ouvrir dans le sens de la fuite.

Portes battantes avec contrôle du système de mise en surpression

Hammer a aussi fabriqué des portes battantes EI30 automatisées sur la base du système de profilés Forster Fuego Light. Mais la pression de fermeture des entraînements de vantaux traditionnels était insuffisante par rapport à la pression de fermeture élevée exigée par les systèmes de mise en surpression. Dormakaba a donc conçu une solution qui applique suffisamment de force pour ouvrir et fermer les portes lorsque le système de mise en surpression est actif.

Remarque technique : les systèmes de mise en surpression servent à extraire les fumées verticalement et horizontalement des voies d’évacuation en cas d’incendie. ■

Bautafel / Panneau de chantier

Maître d’ouvrage :

Aéroport de Zurich/Swiss Life

Donneur d’ordre :

HRS GU AG, Zurich

Architecte :

Riken Yamamoto, Tokyo

Construction métallique des éléments de portes :

Hammer Metall AG, Nänikon

Systèmes de profilés :

forster fuego light, forster unico, forster presto